「あのルール、誰も守ってないよね」

「え、そんなルールあったっけ?」

現場で、こんな会話を聞いたことはありませんか?

私自身、品質管理の仕事を通して、「守られないルール」と何度も向き合ってきました。

「とりあえずルールを作れ」と言われて作ったものの、

現場では「手間が増えただけ」と不評だったり、

いつの間にか形骸化して「誰も見ない手順書」になってしまったり…。

でも、「ルールが守られない」のには、ちゃんとした理由があるんです。

それに気づいてから、私は仕組みの作り方を見直すようになりました。

本記事では、現場目線で見た「なぜルールが守られないのか?」という理由から、

実際に機能する“仕組み”を作るための考え方や工夫まで、私の実体験をもとにお話しします。

「ルールがあるのに、なぜうまくいかないのか?」に悩んでいる方へ。

ヒントになる部分があれば嬉しいです。

✅ 現場に「守られないルール」が生まれる理由

「ルールがあるはずなのに、誰も守っていない」

そんな状況が、なぜ起きてしまうのでしょうか?

私が品質管理として現場の仕組みを整え始めた頃、最初につまずいたのが「ルールが形だけになってしまう」問題でした。

たとえば、

- 不良が発生したときは、●●用紙に記入すること

- 工程の切り替え時には、チェックリストで確認すること

…といったルールを整備しても、気づいたら「誰も使っていない」ということがよくあります。

理由はいろいろですが、特に多いのがこんなパターンです👇

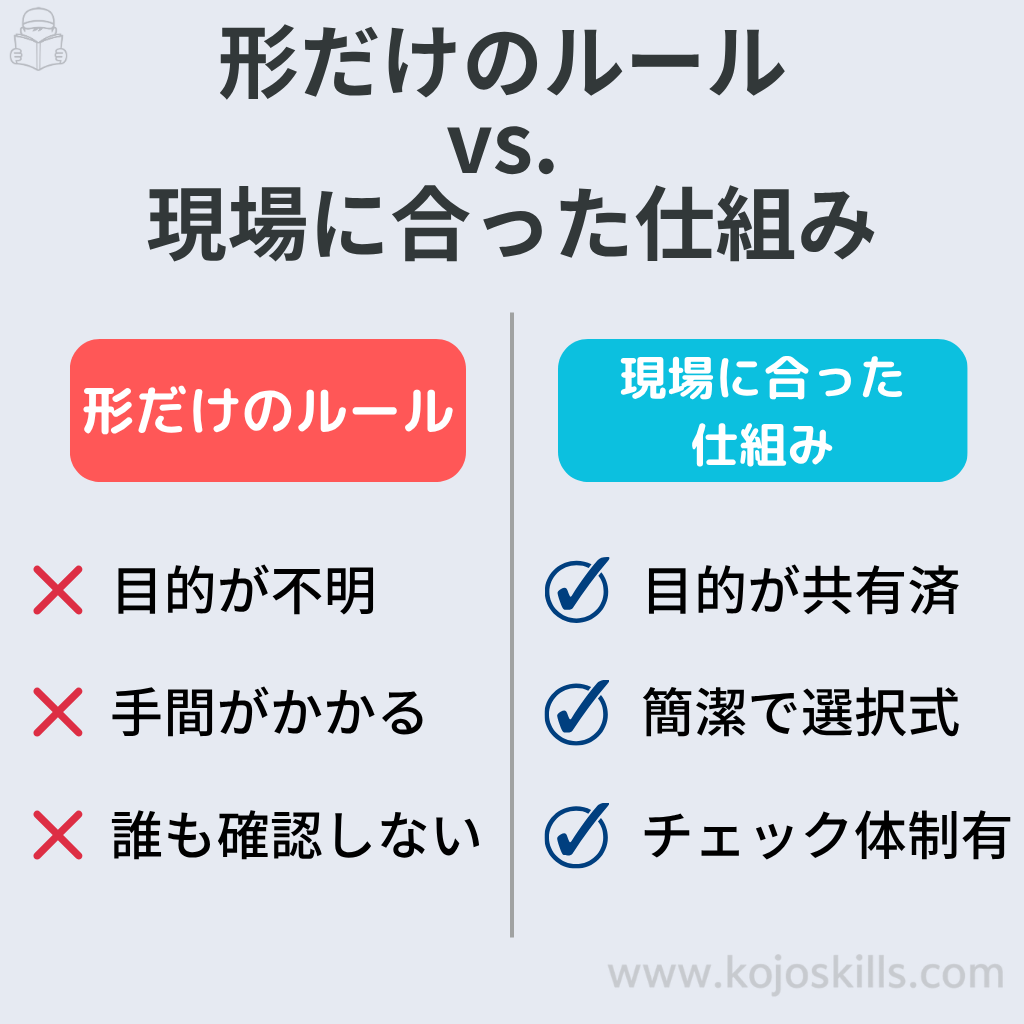

💬 よくある“守られないルール”のパターン

- 手間がかかるルール → 「やってられない」とスルーされる

- 現場を知らない人が作ったルール → 実情に合わず形骸化

- 目的が見えないルール → 「なんのためにやるの?」となる

- チェック体制がないルール → 「やらなくてもバレない」となり自然消滅

特にこの「チェックされない仕組み」というのは落とし穴です。

誰かが確認するわけでもない、提出を求められる場面もない――

そんな状況では、「やる意味がない」と感じられてしまい、いつの間にかやられなくなるのです。

「守られないルール」は、必ずしも“現場の人が悪い”わけではありません。

確かに、意識の差や慣れによって怠けてしまうケースもありますが、

多くの場合、「そのルールが現場と噛み合っていない」ことが背景にあるのです。

✅ 品質管理のルールは“解決の手段”であるべき

ルール作りをしていると、いつの間にか「作ること」が目的になってしまうことがあります💦

でも、本来の目的はそこではないはずです。

ルールはあくまで、現場の課題を解決するための“手段”✨

たとえばこんな場面、ありませんか?

💡「形だけのルール」になってしまった例

あるとき、不良報告のルールを整備してほしいと言われました。

テンプレートを作り、提出の流れを決めて、さあ完成!…と思ったのですが、

現場からは「何のためにこれやるの?」という声が上がりました🤔

今思えば、「このルールで何を実現したいのか」を共有できていなかったのが原因でした。

単に「書いて提出する」ことではなく、その情報を使ってどう改善につなげるかまで伝える必要があったんです。

一方で、「これは困っているから、何とかしたいよね」と課題を共有した上で作った仕組みは、

無理なく運用され、むしろ現場の方から改善の提案が出てくることもありました📈✨

ルールは、“解決したいこと”から逆算して作るもの。

誰のための仕組みなのか?何を楽にするためのものなのか?

それを明確にしたとき、ルールは現場の中で“意味のあるもの”として機能し始めます💡

✅ 守られるルールにするためのコツ

せっかく時間をかけて作ったルール。

でも、現場で運用されなければ意味がありません💦

私が試行錯誤の中で気づいたのは、“現場の納得感”があるルールは守られやすいということです。

💡 コツ①:守る人が「納得」できるか?

「なんでこのルールを守らなきゃいけないのか」が分からないと、人は動きません。

とくに現場では、作業の負担が大きい中でルールが追加されると、「やらされ感」が出やすくなります😓

だからこそ、ルールを作る側と使う側で、ちゃんと目的を共有することが大切です。

「これは不良を減らすためのルールだよ」

「この仕組みがあると、トラブルのときに“自分が悪いのか”で悩まなくて済むよ」

「あとで確認できるようにしておけば、ちゃんとやった証拠にもなるよ」

そんなふうに“意味”が伝われば、納得してもらいやすくなります👍

関連記事

現場とのすれ違いが生む“伝わらなかった後悔”については、

📝“大丈夫です”のあとに困った話|わかったフリをやめたいあなたへ でも詳しく書いています。

あわせてご覧いただくと、現場との納得形成に役立つヒントが見つかるかもしれません😊

💡 コツ②:「手間が少ない」ルールにする

現場が忙しいときほど、「1分の手間」が大きく感じられます。

ちょっとした記入作業でも、「面倒だな」と思われたら、守られなくなる可能性大です。

ですので、ルール設計のときは、“使う側の手間を最小限に抑える”ことがとても重要です。

実際に、チェックリストを「1項目につき✔をつけるだけ」に変えたら、記入率が大幅に上がったこともありました📋✨

💡 コツ③:「確認する仕組み」も一緒に作る

人は、“やらなくてもバレない”ことは自然とやらなくなります。

だから、「誰がいつ見るのか?」というチェック体制もあらかじめ決めておくことが大切です。

提出された記録に一言コメントを添える、定期的に見直すタイミングを設ける――

そうした“フィードバックの場”があることで、ルールは少しずつ習慣になります🛠️

✅ 実際にうまくいった“作り方”の工夫

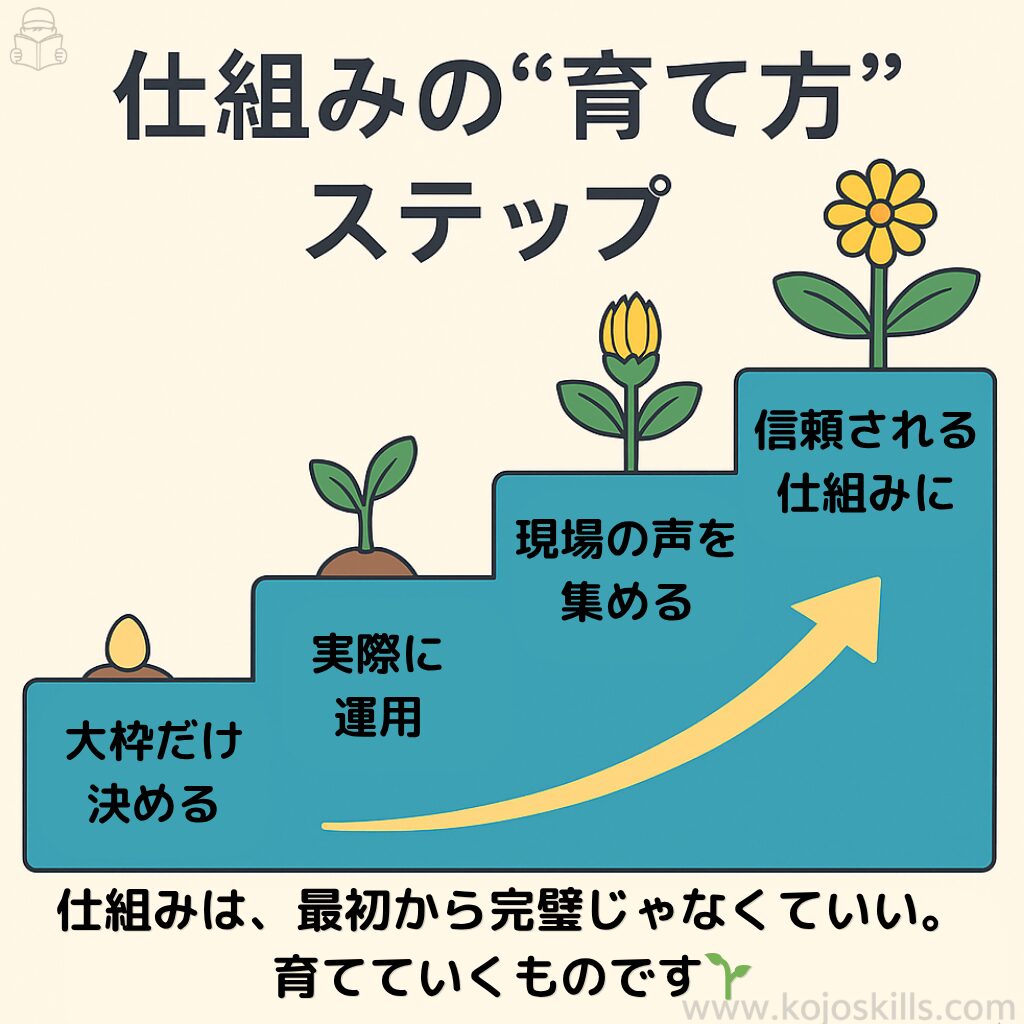

仕組み作りは、完璧を目指しすぎると逆にうまくいかないことがあります💭

現場での運用が始まってから、「あ、ここはこうすればよかったな」と気づくこともしばしば。

だから私は、ルールを作るときはまず“大枠”だけを決めて、あとは育てていくようにしています🌱

💡最初から100点を目指さない

たとえば、新しい不良報告フローを作ったとき。

最初は「報告書を提出→その都度確認」というざっくりとした枠だけ決めてスタートしました📄

運用してみると、「ここが手間になる」「このタイミングは現場と合ってない」などの声が出てきました。

そこで、記入・確認の手間を減らすために一部電子化を導入したり、確認漏れを防ぐために“確認日”を設定したりと、

現場の声をもとに改善を重ねていきました。

結果として、「今の現場に合ったルール」に育っていった実感があります⚙️✨

💡現場の声が“微調整”のヒントになる

うまく回るようになった理由は、ルールを現場と一緒に作っていったことでした👥

- 「この記入欄、実はあまり使われてないんです」

- 「もっと簡単にチェックできませんか?」

そんな小さな気づきをもとに調整していく中で、記入の手間を最小限にすることが成功の鍵だと気づきました🔑

たとえば、記述式ではなく選択肢から選ばせる方式に変えるだけでも、現場の負担は大きく減らせます。

最初からガチガチに決めるより、少し余白を残すことで柔軟に対応できるようになります🔧

💡手順書やルールが“あるだけ”で伝わる信頼感

もうひとつ感じたのは、手順書やルールが存在することで信頼感や安心感が生まれるということです📘

最初はまだ不完全でも、「仕組みとして形がある」というだけで、

外部からの信頼や安心感につながることがあります。

たとえば、外部監査や取引先に対して「こういった手順書があります」と見せられるだけでも、

「しっかりした体制が整っている会社だ」とポジティブに受け取ってもらいやすくなります。

さらに、その仕組みが現場の中でも機能し始めると、中身が自然と育っていくという相乗効果も生まれます🌱✨

最初の一歩は“仕組みという箱”を作ること――それだけでも、現場が変わるきっかけになると感じています。

✅ まとめ|“機能する仕組み”が現場を変える

「このルール、誰も守ってないよね」

そんな現場の声は、品質管理に携わる人なら一度は聞いたことがあるのではないでしょうか。

でもその裏には、目的が伝わっていなかったり、運用しづらかったりする“守られない理由”が潜んでいます。

ルールは、“作ること”が目的ではなく、

現場の困りごとを解決するための手段です🛠️

- 使う人の立場で考えられているか?

- 手間は最小限か?

- チェック体制まで含めて設計されているか?

そんな視点を持って試行錯誤を続けるうちに、

少しずつ「ちゃんと機能する仕組み」が現場に根づいていきます🌱

最初はうまくいかないこともあるかもしれません。

でも、「まずは仕組みという箱をつくる」ことから始めれば、

そこに現場の声や工夫が積み重なって、中身が育っていく感覚がきっと得られるはずです✨

現場に寄り添った“動くルール”を、一緒に育てていきましょう😊📘

関連記事

🚀新人が“叱られたあとに信頼される人”になる心構えと行動のコツ

「信頼回復の行動」と「ルールが守られる土壌作り」は、どちらも現場の関係づくりに欠かせません。

コメント