こんにちは!向上 条 です。

QC七つ道具は、

「知っている」、「1回使ってみた」だけでは、

現場はなかなか変わりません。

前作では、

ヒストグラム・散布図・層別・管理図といった

“苦手意識を持たれがちな手法”について、

数字を分析するためではなく、

数字を通して現場の状態を感じる道具

という視点で解説してきました。

「これなら使えそう」

「数字が少し怖くなくなった」

そう感じた方も多いかもしれません。

でも、ここで次の壁にぶつかります。

「どうすれば、これを続けられるのか?」

QC七つ道具が本当に力を発揮するのは、

きれいな資料を作ったときではなく、

日常の仕事の中で自然に使われ続けたときです。

この記事では、QC七つ道具を一過性の改善活動で終わらせず、

現場に根づく“仕組み”と“文化”に変えるための考え方を

実体験を交えながら整理していきます。

完璧な資料より、意味のある1枚を。

その1枚を積み重ねることが、

現場を静かに、でも確実に変えていきます。

本記事は、QC七つ道具シリーズの最終回です。

まだ前編・中編を読んでいない方は、

先にこちらを読んでおくと理解が深まります。

👉️ 📦QC七つ道具とは?最初に覚えたい3つの手法と“考える順番”をやさしく解説

👉️ 📦QC検定でも実務でも必須!ヒストグラム・散布図・層別・管理図を“現場で使える”ように解説

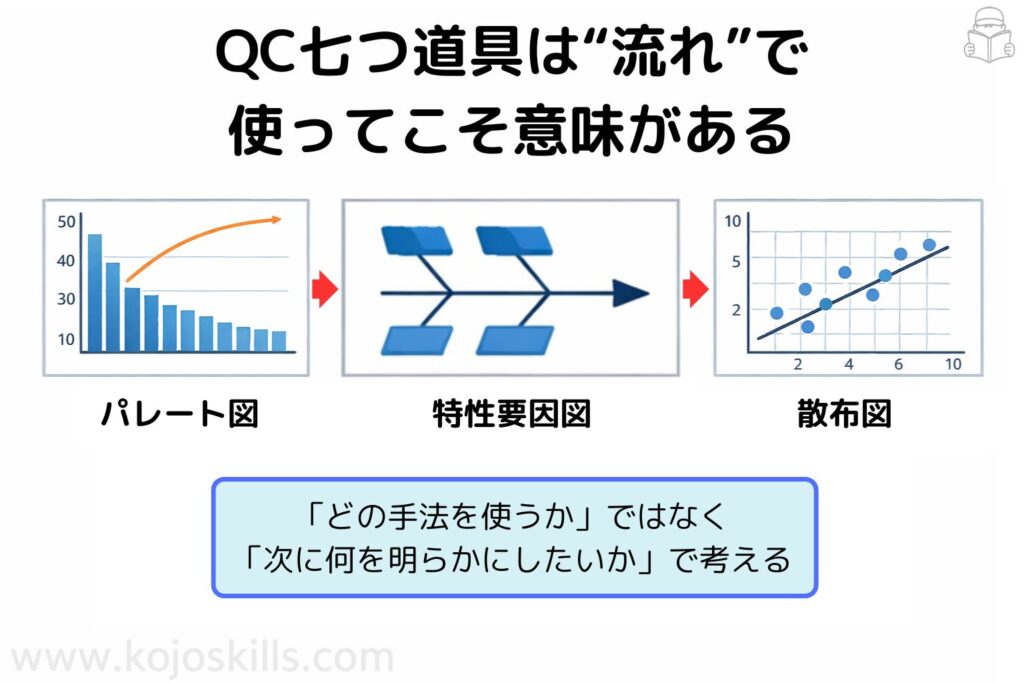

🧭QC七つ道具は「流れ」で使ってこそ意味がある

QC七つ道具は、

1つひとつを単独で使うよりもそれぞれを

組み合わせて使うことで、より効果を発揮する道具です。

とはいえ、

「組み合わせて使う」と言われても、

最初はイメージしづらいかもしれません。

そこでこの章では、

QC七つ道具を“どうつなげて使うと改善が進むのか”を、

具体的な使い方の例で見ていきます🔍

QC七つ道具は「次の一手を決める」ためにつながる

QC七つ道具を使うときに大切なのは、

「どの手法を使うか」を決めることではありません。

考えるべきなのは、いつもこの問いです。

「次に、何が分かれば

原因に近づけるのか

改善の一手を決められるのか」

この問いに答えていくと、

自然と次に使う道具が決まります。

QC七つ道具は、

改善を進めるための“考えの流れ”を形にする道具なのです。

🍳 活用例①:パレート図 → 特性要因図 → 散布図

目的:仮説を立て、改善につながる関係を確かめる

1️⃣ パレート図

まず、不良やトラブルを並べて、

「今、どれから手をつけるべきか」をはっきりさせます。

改善テーマを絞るための最初の一歩です。

2️⃣ 特性要因図

選んだテーマについて、

「なぜ起きているのか」を洗い出します。

ここでは正解を出す必要はありません。

仮説を出し切ることが目的です。

3️⃣ 散布図

出てきた仮説の中から、

「本当に関係がありそうか?」を

データで確かめます。

💬 現場での具体例

「キズ不良が多い」

→「作業時間が長いと増えるのでは?」

→ 散布図で関係を確認

思い込みではなく、

事実を根拠に改善の一手を決められるようになります。

🧩 活用例②:ヒストグラム → 管理図

目的:工程の状態をつかみ、安定して維持する

1️⃣ ヒストグラム

まず、工程のばらつきの形を見ます。

今の工程が

「安定しているのか」「何かおかしいのか」を把握します。

2️⃣ 管理図

改善や条件変更のあと、

その状態が続いているかを時系列で見守ります。

異常に早く気づくための道具です。

💬 現場での具体例

「寸法のばらつきが大きい」

→「工具交換後は安定している」

→ 管理図で状態を監視

改善をやりっぱなしにせず、定着させるための流れです。

🔍 活用例③:層別 → パレート図

目的:違いを見つけ、改善の重点を決める

1️⃣ 層別

人・時間帯・設備・条件などでデータを分けて見ます。

2️⃣ パレート図

どの層が全体に大きな影響を与えているかを

ひと目で確認します。

💬 現場での具体例

「夜勤のキズ率が高い」

→「昼勤との条件の違いがありそう」

優先して改善すべきテーマがわかります。

具体例で見ると「流れ」が分かる

「次に何を明らかにしたいか」を考えながら

流れでつないで使ってこそ意味があります。

QC七つ道具は、

単体で使うより、流れで使うことで意味が見えてきます。

- 状況をつかむ

- 原因に近づく

- 次の一手を決める

- 状態を維持する

この流れを支えるのが、QC七つ道具です。

「どの手法を使うか」ではなく、

「次に何を明らかにしたいか」を考える。

それができるようになると、

QC七つ道具は

“形だけの道具”から

改善を前に進める実践ツールに変わります。

それぞれの手法の詳しい使い方や読み取り方は、

別記事で実例つきで解説しています。

👉️ 📦QC検定でも実務でも必須!ヒストグラム・散布図・層別・管理図を“現場で使える”ように解説

それでもQC七つ道具が途中で止まってしまう理由

QC七つ道具が“続かない現場”でよく見られる光景です。

QC七つ道具は、一度は使われるものの、

いつの間にか使われなくなることが少なくありません。

それは、現場のやる気や能力が足りないからではありません。

多くの現場で、似たようなつまずき方をしています。

- やることで何が得られるのかが見えない

- 使っても「よくなった」という実感が残らない

- 使わなくても仕事が回ってしまう

この状態のままでは、どれだけ正しい手法でも、

QC七つ道具は一過性の活動で終わってしまいます。

では、

どうすればQC七つ道具は「やらされる活動」ではなく、

自然に使われ続ける道具になるのでしょうか。

QC七つ道具を

現場に根づく“仕組み”に変えるための考え方を

具体的に整理してみましょう。

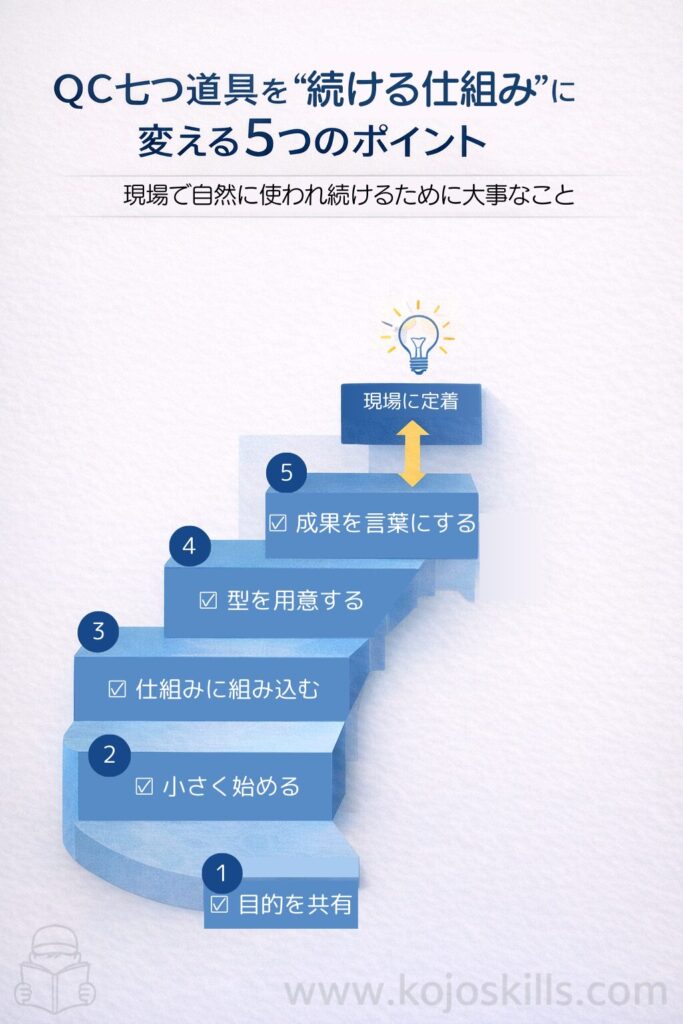

QC七つ道具を「続ける仕組み」に変える5つのポイント

QC七つ道具を定着させるために必要なのは、

特別な才能や強い意志ではありません。

大切なのは、

「続くように設計されているかどうか」です。

ここでは、

QC七つ道具を一過性の活動で終わらせず、

現場に根づかせるための5つのポイントを整理します。

① 「何のために使うのか」を最初に共有する

QC七つ道具は、

グラフを作ること自体が目的ではありません。

- 迷わず次の一手を決めるため

- 感覚ではなく事実で話すため

- 改善を前に進めるため

「この道具を使うと、何が楽になるのか」

を最初に共有することが重要です✅

例:

- 不良が増えている → チェックシートで傾向を見える化

- どこから手をつけるか迷う → パレート図で優先順位を決める

「やらなければならない活動」ではなく、

「使ったほうが得な道具」として認識してもらうことが出発点です。

② 小さく始めて、成功体験をつくる

最初から完璧な分析や立派な資料を目指す必要はありません❎️

- 1つのテーマ

- 1つの工程

- 1枚の図

それだけで十分です。

小さく始めて、

「意外と使える」「これならできる」

という実感を積み重ねることが、

継続につながります。

③ 「やる or やらない」を選ばせない仕組みにする

QC七つ道具が続かない現場では、

使うかどうかが個人の判断に委ねられています。

忙しいと後回しになる。

急ぎの仕事が入ると省略される。

そうならないためには、

QC七つ道具を

仕事の流れの中に組み込むことが必要です。

- 定例会で必ず1枚見る

- 改善報告は図を1つ添える

- 月次レビューで同じ形式を使う

「考えなくても使われる」状態を作ることが、

定着への近道です。

④ 型を用意して、迷わせない

「どう書けばいいか分からない」

この迷いは、想像以上に大きな壁になります。

だからこそ、

- チェックシートの共通フォーマット

- パレート図を自動で作れる表

- 特性要因図のひな形

といった型を用意します。

書き方で悩ませず、

考えることに集中できる環境を整えることが重要です✨

⑤ 点数ではなく「得した実感」を伝える

QC活動が評価やノルマになると、

一気に形骸化します。

大切なのは、数字の大小よりも、

現場で起きた小さな変化を言葉にすることです📋

- 不良が1件減った

- 段取り時間が少し短くなった

- 作業で迷わなくなった

こうした変化を拾い上げ、

「やってよかった」と感じてもらう。

QC七つ道具を

自分の仕事が楽になる道具として

実感してもらうことが、継続につながります。

目的を共有し、小さく始め、仕組みとして積み上げていくことが大切です。

この5つのステップがそろって、はじめて「続く改善」になります。

QC七つ道具に限らず、

ルールや改善活動が定着しない理由は共通しています。

👉️ 🧠守られないルールの原因と改善方法|現場に合った仕組みの作り方

👉️ ⚙️「見える化」とは?現場の情報共有がラクになる実例と定着のコツ

🧾 完璧より「意味のある1枚」を積み重ねる

QC七つ道具は、分析のための特別な道具ではありません。

現場で起きていることを

迷わず整理し、次の一手を決めるための道具です。

そして、その力が発揮されるかどうかは、

「どれだけ正しく使えたか」ではなく、

「どれだけ続いたか」で決まります。

- 立派な資料を1回作ることより

- 使える1枚を、何度も使うこと

完璧な改善より、

意味のある1枚の積み重ねが、

現場を少しずつ変えていきます。

QC七つ道具が定着しないのは、

現場の努力や能力の問題ではありません⚠️

続くように設計されていなかった。

得だと実感できる形になっていなかった。

それだけです。

だからこそ、

- 何のために使うのかを共有し

- 小さく始め

- 仕事の流れに組み込み

- 迷わない型を用意し

- 小さな変化を言葉にする

この積み重ねが、

QC七つ道具を

「やらされる活動」から

「自然に使われる文化」へ変えていきます💡

今日からできる最初の一歩は、とてもシンプルです。

- 📊 過去のデータ10件をヒストグラムにしてみる

- 📷 現場の写真1枚から特性要因図を描いてみる

たった1枚で構いません。

その1枚が、

次の会話を生み、次の改善につながります。

QC七つ道具は、

特別な人のためのものではありません。

今日から誰でも、1枚の紙で現場を変えることができます🌱

コメント