こんにちは!向上 条 です。

QC検定や品質教育で必ず出てくる「QC七つ道具」。

でも、こう思ったことはありませんか?

「覚えたけど、実務でどう使えばいいのか分からない」

「結局、パレート図と特性要因図だけ使って終わり…」

それ、とてもありがちなことなんです🙂

私も最初は「結局これっていつ使うの?」と思っていました。

でも現場で困ったときに改めて見返すと、“あれ? これ、意外と使えるぞ”と気付いたんです。

QC七つ道具は、データを分析するための難しい計算道具ではなく、

“現場で考えを整理するための道具”です。

たとえば、こんな場面。

「不良が増えたけど、どこから手をつければいい?」

「なんとなく原因は見えているけど、うまく説明できない…」

こうした“もやっとした状態”を、

数字・図・順番で整理してくれるのがQC七つ道具です。

たとえるなら――

- チェックシートは「現場の状況を数字で写すカメラ」📋

- パレート図は「“どこから直すか”を示す地図」📊

- 特性要因図/なぜなぜ分析は「原因を一緒に掘り下げる虫メガネ」🔎

- 管理図は「改善後の状態を見守るモニター」📉

つまり、これらを順番に使っていくことで、

“改善のストーリー”を自然に描けるようになります。

この記事では、QC七つ道具の基本から、

特に使う頻度の高い「パレート図」「特性要因図」「なぜなぜ分析」を中心に、

“どう考え方に落とし込むか”を具体例で解説します。

📍 QC七つ道具を「知っている」から「使える」に変わる流れを一緒に見ていきましょう💡

🧭 QC七つ道具は“考える順番”を整えるもの

QC七つ道具(チェックシート・パレート図・ヒストグラム・層別/グラフ・散布図・特性要因図・管理図)は、それぞれを“バラバラの技法”として覚えるよりも、使う順番で理解したほうが圧倒的に身につきます。

QC七つ道具を使う目的は、

「データを分析すること」ではなく

「考える流れを整理すること」。

💡 七つ道具は「日々の業務の“なぜ?”を見える化する道具」

QC手法と聞くと「難しい」「統計っぽい」と感じる人も多いですが、

実際はもっとシンプルです。

たとえば――

- 「なぜ、この不良が多いのか?」

- 「どんな条件のときにトラブルが起きやすいのか?」

- 「改善したけど、効果は続いているのか?」

こうした“日々の業務のなぜ?”を整理して、

「見える形」で考えられるようにするのがQC七つ道具です。

品質管理の全体像から学びたい方や、QC検定とあわせて理解したい方は、こちらの記事を先に読むと流れがつかみやすいです。

👉️ 📦品質管理とは?QC検定3級にも役立つ!初心者がつまずきやすい落とし穴と改善の考え方

🧩 使う順番で覚えると、一気に理解できる!

| ステップ | 手法 | 目的 | イメージ |

|---|---|---|---|

| ① | チェックシート | 現状を知る | 不良や出来事を記録して傾向をつかむ |

| ② | パレート図 | 優先順位を決める | どの不良から手をつけるか判断する |

| ③ | ヒストグラム・散布図・層別 | 状況を分析する | データの分布や関係性を見る |

| ④ | 特性要因図 | 原因を整理する | 4Mで要因を洗い出す |

| ⑤ | 管理図 | 状態を見守る | 改善後の安定を確認する |

七つ道具は、順番で使ってこそ意味が出るもの。

どれか一つだけでは断片的な分析になりがちですが、

流れとして使うと「問題 → 分析 → 対策 → 維持」が一つのストーリーになります📈

✅ つまり、“考える順番”を整えるのがQC七つ道具の本質です。

📝どの順番が正解?

七つ道具の順番に「一つの正解」はありません。

現場の状況や課題によって、使う順番や組み合わせは変わります。

ここで紹介しているのは、“初めて学ぶ人にも流れが分かりやすい使い方”の一例です。

目的は「どの手法を覚えるか」ではなく、

「どう使えば考えが整理できるか」をつかむことです。

📘 全体をつかむ!QC七つ道具の使いどころ一覧表

QC七つ道具は、バラバラに覚えるよりも、

「どんな目的で、どんな場面で使うのか」を一緒に見ると理解が早まります。

下の表は、それぞれの手法の“使いどころ”をまとめたものです👇

| 手法 | 使う目的 | 現場の例 | 一言で覚えるフレーズ |

|---|---|---|---|

| チェックシート | データを集める | 不良やトラブルを記録し、傾向をつかむ | 現状を数字で“見える化”📋 |

| パレート図 | 優先順位を決める | 不良の発生件数を多い順に可視化 | 効果的に“どこから手をつけるか”を決める🎯 |

| ヒストグラム | ばらつきを見る | 寸法や重量などのデータ分布を確認 | “平均だけでは見えない問題”を見抜く📈 |

| 散布図 | 関係性を調べる | 作業時間と不良率の関係を確認 | “関係があるか”を目で確かめる🔵 |

| 層別(グラフ) | 特徴を分けて見る | 班・作業者・材料ロットなどで比較 | “どの条件で差が出ているか”を見抜く🧩 |

| 特性要因図 | 原因を整理する | 人・機械・方法・材料の観点で洗い出す | チームで“原因を構造化”🐟 |

| 管理図 | 状態を見守る | 改善後のデータをグラフ化して安定を確認 | 異常を“早期発見”する📉 |

💡QC七つ道具は「考えの流れ」を支える

QC七つ道具は、“現象を数で整理し、考えを共有する”ための道具です。

分析そのものよりも、「考えを整えるプロセス」を助けることが本来の役割です。

たとえば、改善を始めるときはこう流れます👇

1️⃣ 現状をつかむ(チェックシート)

2️⃣ 優先順位を決める(パレート図)

3️⃣ 特徴や関係を分析(ヒストグラム・散布図・層別)

4️⃣ 原因を整理する(特性要因図)

5️⃣ 結果を維持する(管理図)

この流れを頭に入れておくと、

「どのツールを使うか迷う」よりも

「今、何を明らかにしたいか」で自然に選べるようになります。

🏭ストーリーで学ぶ:キズ不良を減らす7つのステップ

ここまででQC七つ道具の基本的な考え方をつかめたところで、

「実際にどう使われるのか?」を見ていきましょう。

現場でよくあるトラブルを題材に、

7つの手法を“順番にどう活かせばよいか”をストーリー形式で追体験します。

ある日、検査担当のAさんが言いました。

「最近、出荷前検査で“キズ不良”が増えてるんです…」

アルミ製部品は表面にキズがあると商品になりません。

原因を調べ、再発を防ぐために改善チームが動き出しました。

① チェックシートで「現状を見える化」📋

まずは現状を知ることから。

どんな不良がどれくらい発生しているのかを1週間記録してみます。

| 日付 | キズ | 汚れ | 寸法不良 | 欠品 |

|---|---|---|---|---|

| 10/1 | ✔✔✔ | ✔ | ||

| 10/2 | ✔✔ | ✔ | ||

| 10/3 | ✔✔✔✔ | ✔ |

👉 集計すると「キズが圧倒的に多い」ことが見えてきました。

感覚ではなく数字で現状を把握するのが第一歩です。

② パレート図で「優先順位を決める」📊

集めたデータをグラフにして、どの不良を優先的に減らすかを判断します。

| 不良の種類 | 件数 |

|---|---|

| キズ | 40 |

| 汚れ | 10 |

| 寸法不良 | 5 |

| 欠品 | 3 |

パレート図にすると、キズが全体の7割を占めていることが明確に。

👉 「まずはキズ対策から取り組もう!」と方向性が決まりました。

③ ヒストグラムで「ばらつきを見る」📈

次に、キズの深さを測定してみます。

| キズの深さ (mm) | 件数 |

|---|---|

| 0.01 | 5 |

| 0.02 | 15 |

| 0.03 | 10 |

| 0.04 | 7 |

| 0.05 | 3 |

棒グラフにしてみると「0.02mm付近に集中」しており、

深いキズはまれ。つまり作業中の軽いこすれが原因の可能性が高そうです。

👉 平均では見えない“偏り”を確認するのがヒストグラムの役割です。

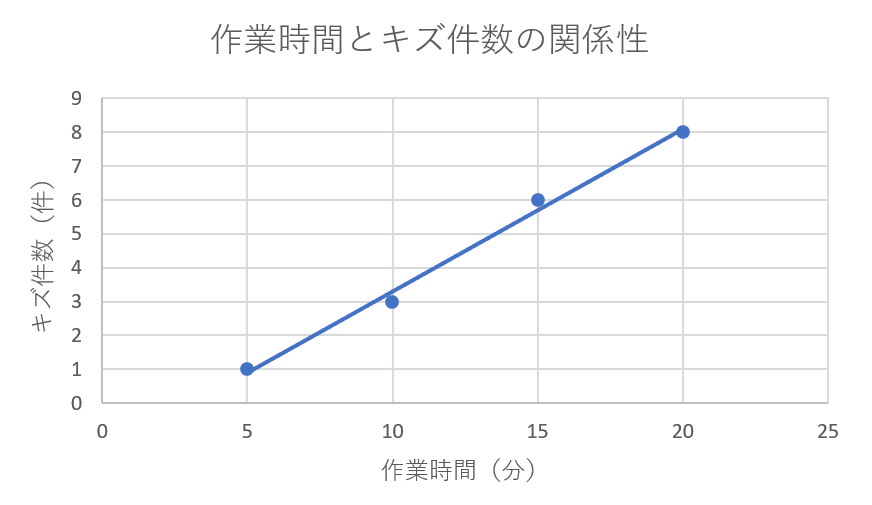

④ 散布図で「関係を調べる」🔵

ここで「作業時間」と「キズ件数」に関係があるのかを検証してみました。

点が右上がりに並んでおり、

👉 「作業時間が長いほどキズが増える傾向」が見られます。

つまり、作業中の扱い方や治具の使い方に問題があるかもしれません。

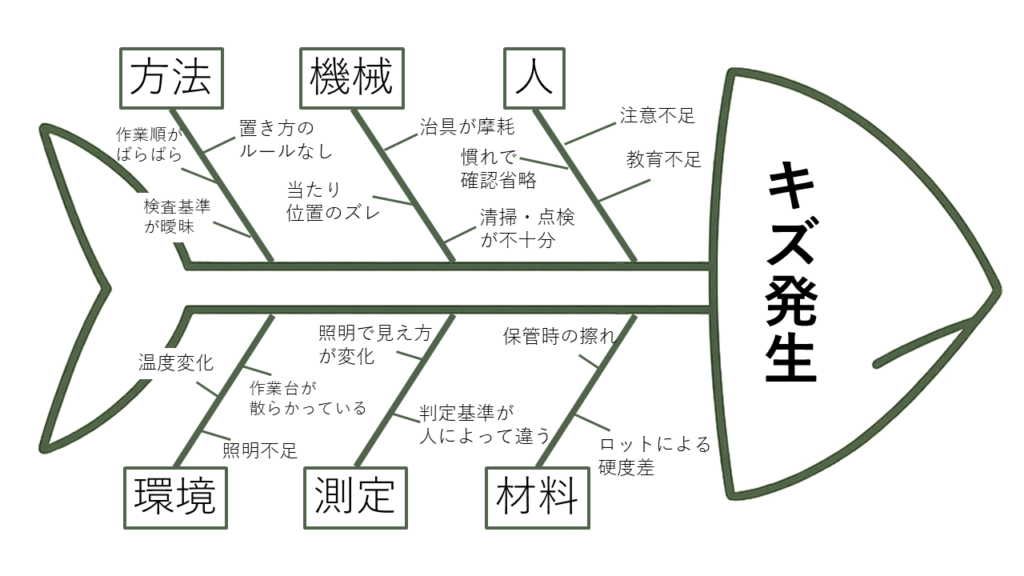

⑤ 特性要因図で「原因を整理する」🧩

チームで議論し、6M(人・機械・方法・材料・測定・環境)の観点で

原因を整理してみました。

これにより、人・方法・機械に要因が集中していることがわかります。

→ 改善の方向性を具体化する準備が整いました。

⑥ なぜなぜ分析で「根本原因を掘り下げる」❓

特性要因図で特に有力だった「治具の角が立っている」に対して掘り下げます。

- なぜ? → 治具が部品をこすってキズをつけた

- なぜ? → 治具の角がとがっていた

- なぜ? → 点検時に見落とされた

- なぜ? → 点検表に“角の状態”項目がなかった

- なぜ? → 点検表の作成時に想定していなかった

👉 真の原因:「点検表に治具の角のチェック項目がなかった」

対策:「点検表に項目を追加」「面取りを定期化」

⑦ 管理図で「再発を防ぐ」📉

改善後、キズ件数を毎日グラフ化。

平均値と管理限界線(UCL/LCL)を設定し、

範囲内で安定していれば工程が安定していると判断します。

1週間後:平均5件 → 1件に減少!

👉 改善効果を数字で確認し、継続的な管理へ。

✅ まとめ:7つの手法で“改善の流れ”をつくる

| ステップ | 手法 | 目的 | 現場での例 |

|---|---|---|---|

| ① | チェックシート | 現状を知る | 不良を記録 |

| ② | パレート図 | 優先順位を決める | 不良を可視化 |

| ③ | ヒストグラム | ばらつきを見る | 深さ・頻度を分析 |

| ④ | 散布図 | 関係性を調べる | 作業時間と不良率 |

| ⑤ | 特性要因図(6M) | 原因を整理 | 6Mで洗い出し |

| ⑥ | なぜなぜ分析 | 根本原因を探る | 真因を特定 |

| ⑦ | 管理図 | 継続的に監視 | 改善効果を維持 |

💬 まとめ:

七つ道具は“データを分析する道具”ではなく、

“チームで考えを共有し、次の一手を決める道具”。

よく使われる3つを“さらに強くする”

一通りの流れを見てみると、

「よく登場する手法」と「使いどころが難しい手法」があることに気づくはずです。

ここからは、その中でも特に現場で使用頻度の高い

パレート図・特性要因図・なぜなぜ分析の3つを取り上げ、

“もう一段レベルを上げて使いこなすコツ”を紹介します。

📊パレート図|ムダな努力を減らす優先順位の道しるべ

パレート図は「どの問題から手をつけるか」を決めるためのツールです。

“頑張りどころを見誤らないための地図”とも言えます。

ただし、現場では「なんとなく作ったけど使われないパレート図」が多いのも事実。

ここでは、“判断に使える”パレート図に仕上げるための考え方を整理します。

❌ よくある失敗例

- 分類が大ざっぱで、「上位項目」がブレる

- 複数の原因を1つの項目にまとめてしまう

- “棒グラフを並べただけ”で、意思決定に使われていない

たとえば、「キズ」「汚れ」「寸法不良」を並べても、

その中の“どの条件で発生しているキズなのか”が混ざっていると、

せっかくのデータがぼやけてしまいます。

💡 コツ1:「現象名×条件」で項目を切る

分類の精度を上げるには、

現象名(何が起きた)×条件(どんな時に) で項目を切るのがポイントです。

例:

- キズ × 組立時

- キズ × 搬送時

- 汚れ × 保管中

- 寸法不良 × 加工ライン2

このように分けるだけで、**「どの場面に集中すれば効果的か」**が明確になります。

💡 コツ2:累積比率で“区切り線”を引く

パレート図の本質は「上位20%が全体の80%を占める」という80:20の法則。

ここを意識して、「累積比率80%」に線を引きましょう。

→ 線より左側の項目が“重点改善対象”になります。

→ 右側の項目は「様子見」「効果確認」などに分けると◎。

🪄 まとめ:数字を“判断材料”に変える

| 状態 | よくある失敗 | 改善の方向 |

|---|---|---|

| 分類 | 現象がざっくり | 現象×条件で切る |

| 分析 | 数字を並べて終わり | 累積比率で線を引く |

| 活用 | 作って満足 | “どれに集中するか”を決める |

💬 「パレート図=グラフ」ではなく、

「パレート図=判断を助ける対話ツール」として使うことで、

改善の精度が一段変わります✨

🧩 特性要因図|思い込みを外す“会話の起点”

特性要因図(フィッシュボーン図)は、

「なぜ起きたか」を整理しながら、チームの思考をそろえるための道具です。

でも、実際の現場では――

「4M(人・機械・方法・材料)に書き込んで終わり」

「会議室で静かに記入して、結局“想像の話”になっていた」

ということがよくあります。

つまり、「書くこと」自体が目的になってしまっているんです。

❌ よくある失敗例

- “4Mに入れただけ”で考えた気になってしまう

- 実際の現物・映像・音などの“事実”が出てこない

- 司会者がまとめ役に徹しすぎて、誰も反論しないまま終わる

👉 これでは、“納得して動ける原因分析”にはなりません。

💡 コツ1:写真・動画・現物を前に出す

「見える情報」があるだけで、意見の質が一気に上がります。

たとえば、

- 不良品をその場に置いて「このキズ、いつついたと思う?」と聞く

- 作業動画を一時停止して、「ここで当たってない?」と確認する

“見える材料”があると、発言が推測から観察ベースに変わります。

図はあくまで記録、議論の主役は現場の事実です。

💡 コツ2:「例外」を必ず入れる

特性要因図は、“いつも起きる”原因を出しがちです。

でも改善のヒントは、むしろ「なぜ今日は起きなかったのか?」にあります。

たとえば:

「同じ作業者でも、Bさんのときはキズが出ていない」

「朝より夕方のほうが発生が少ない」

→ これは“違いを見つける”チャンス。

例外を枝に入れると、「条件を変えれば防げる」原因が見えてきます。

🪄 まとめ:図は“会話を始めるための道具”

| 状態 | よくある失敗 | 改善の方向 |

|---|---|---|

| 準備 | データだけ見て話す | 現物・写真・動画を活用 |

| 討議 | 同じ意見ばかり | “例外”を入れて角度を変える |

| 結果 | 書いて終わり | 図を“行動の出発点”にする |

👉 特性要因図は、原因を特定するツールではなく、考えを広げるきっかけです。

メンバーが「自分の言葉で話せた」と感じたとき、初めて本当の分析が始まります💬✨

❓ なぜなぜ分析|“5回”より問いの質

「なぜなぜ分析」は、“真因を掘り下げるための思考整理ツール”です。

でも現場では、「5回聞けばいい」「根本原因は1つ」という誤解が多く、

形式的な「なぜ?なぜ?…」で止まってしまうことがよくあります。

本来の目的は、「事実を時系列でたどり、仕組みを見直すこと」です。

ここを押さえれば、“注意します”で終わらない分析になります。

❌ よくある失敗例

- 「なぜ?」の答えが「推測(~だと思う)」で連鎖している

- 「原因が見つかった=作業者の注意不足」で終わる

- 最後の対策が「気をつけます」「チェックします」で止まる

👉 これでは「再発防止」ではなく、「再発の先送り」になってしまいます。

💡 コツ1:事実の“時系列”でたどる

なぜなぜ分析は、時間の流れに沿って考えるのがコツです。

「何が、いつ、どう起きたか」をたどることで、思い込みを減らせます。

例:

1️⃣ 部品にキズがついた

2️⃣ なぜ? → 組立中に治具が当たった

3️⃣ なぜ? → 治具の角がとがっていた

4️⃣ なぜ? → 点検で異常を見逃した

5️⃣ なぜ? → 点検表に“角の状態”がなかった

💬 リリィメモ:

“なぜ?”を「時間の中で起きた出来事」として追うと、

人ではなく仕組みの穴が見えるようになります。

💡 コツ2:“5回”より問いの質を上げる

「5回」という数字は目安であって、深さより方向性が大事。

🧭 良い問いは「具体的」で、「変えられる要因」に向かいます。

- ❌「なぜ注意しなかった?」

- ⭕「なぜ注意しにくい状態だった?」

- ❌「なぜ確認漏れした?」

- ⭕「なぜ確認できる仕組みになっていなかった?」

この違いが、“責任を探す会話”から“仕組みを変える議論”に変わるポイントです。

💡 コツ3:仕組み変更で終わらせる

最後の“なぜ”の答えが「人の注意」になっている場合、

それはまだ途中段階です。

最終的には、仕組み・ルール・設計の変更に着地させる。

- 点検表に項目を追加する

- 治具に面取りを施す

- 検査時に基準サンプルを見せる

こうした仕組みを変える一歩が、再発を防ぐ本当の“是正処置”です。

🔗 関連記事

👉 📦なぜなぜ分析のやり方|製造業の事例と初心者が失敗しないコツ

具体的な質問の立て方や、

「推測で終わらないための考え方」を実例つきで解説しています。

👉️ 📦なぜなぜ分析の失敗事例5選|うまくいかない原因と解決のコツ【チェックリスト付き】

なぜなぜ分析がうまくいかない原因を解説。チェックリスト付きで再発防止に役立ちます。

🪄 まとめ:“なぜ?”の回数より、向ける方向

| 状態 | よくある失敗 | 改善の方向 |

|---|---|---|

| 思考 | 推測の連鎖 | 事実の時系列でたどる |

| 質問 | 人の注意に向かう | 仕組みに焦点を当てる |

| 結果 | 注意・意識で終わる | ルール・設計に落とし込む |

💬 「なぜ?」を深掘りするほど、答えは“人”ではなく“仕組み”に行き着く。

それが、品質管理の本質なんです。🌱

🧭 まとめ|QC七つ道具は“考える力”を育てるツール

QC七つ道具は、問題を分析するためではなく、

現場で考え、共有し、次の一手を決めるための道具です。

チェックシートで現状を写し、

パレート図で優先順位を決め、

特性要因図となぜなぜ分析で原因を掘り下げる——。

大切なのは、「どの道具を使うか」よりも、

「何を見たいか」「何を伝えたいか」です。

完璧な分析より、“意味のある1枚”。

それがQC七つ道具を現場で活かす第一歩。

もし今日、ちょっと気になるトラブルがあるなら、

その原因を一度、特性要因図に書き出してみましょう📝

紙に線を引くだけでも、頭の中の霧がすっと晴れるはずです。

コメント