こんにちは!向上 条です。

「なぜなぜ分析をやってみたけど、うまくいかなかった…」

そんな経験はありませんか?🤔

現場でよく聞くのは「やり方を調べてみたけどピンとこなかった」「一応形だけやってみたけど結局再発した」という声です。

実は、なぜなぜ分析はやり方自体はシンプルでも、うまくやるにはコツがいる手法なんです💡

この記事では、現場でよくある失敗事例と、その改善策を実体験を交えて紹介します。

さらに、失敗を防ぐために意識したい 5つのコツ や、実務でそのまま使える チェックリスト も用意しました。

「なんだか上手くいかない」と感じている方が、次に試すヒントになれば嬉しいです✨

\失敗を未然に防ぐ関連記事/

📦なぜなぜ分析のやり方|製造業の事例と初心者が失敗しないコツ📦 再発防止策の立て方|「確認します」で終わらせない!現場で効く対策ステップとコツ

なぜなぜ分析がうまくいかないのはあるある?

なぜを5回繰り返すだけと聞くと、簡単そうな印象を受けます。

しかし、実際に現場でやってみると次のような壁にぶつかることが多いです。

- 2〜3回で掘り下げが終わってしまう

- 「人のせい」で終わらせてしまう

- 推測で進めてしまう

私も最初は「こんなにシンプルな手法なのに、なんでうまくいかないんだろう?」と悩みました。

でも後から振り返ると、うまくやるためには共通するコツがあることに気づいたんです。

次の章から、現場で本当に多い「失敗事例」と「改善のヒント」を紹介していきます。

📋なぜなぜ分析の失敗事例と改善法

① 浅い原因で終わる(掘り下げ不足)

なぜなぜ分析で多いのが、2〜3回で掘り下げをやめてしまうことです。

例:

- 製品にキズがついていた

→ 検査工程で発見できなかった

→ 検査員が忙しかった(ここで終了)

このように浅い原因で終わると、再発防止にはなりません。

実際にはさらに掘り下げて「検査工程の人員配置に問題があった」と特定できました。

👉 改善のヒント

「もうこれ以上出ないな」と思ってから、さらにもう一段深掘りすることが大切です。

② 人のせいにして終わる(責任転嫁型)

もう一つ多いのが、原因を“人”に押しつけてしまうことです。

例:

- 部品の組付けに不具合があった

→ 作業員がトルク管理を間違えた

→ 作業者の注意不足(ここで終了)

これだと「次から気をつけます」で終わり、仕組み改善にはつながりません。

実際に調べてみると「トルクレンチの表示が小さくて読みづらい」という真因が見えてきました。

👉 改善のヒント

「なぜ、その人は間違えたのか?」を考えることで、仕組み改善につながります。

③ 対策が曖昧で行動につながらない

原因を突き止めたとしても、対策が曖昧だと現場で何も変わらないことがあります。

例:

- 対策:「気をつける」

- 対策:「再度確認する」

これでは誰も行動を変えられず、同じトラブルが再発しました。

👉 改善のヒント

対策は必ず「行動レベル」に落とし込むこと。

たとえば「作業前にチェックリストを1分で確認する」といった具体策にすることで、再発防止につながります。

④ 報告書のためだけのなぜなぜ分析になる

なぜなぜ分析が本来の目的を果たせず、「提出用の報告書を埋めるだけ」になってしまうケースがあります。

例:

- 上司に提出するために、とりあえず5回分の「なぜ」を埋める

- 事実確認をせずに、報告が通りやすい内容をでっちあげる

こうなると、見た目は立派でも 中身が事実と異なり、改善にはまったく役立たない 分析になってしまいます。

👉 改善のヒント

報告書にするのは大事ですが、現場の実態に基づいた分析にすることが最優先です。

「提出するため」ではなく「現場をよくするため」に活用する意識を持つと、結果が大きく変わります。

⑤ 推測で進めてしまう(“だろう”分析)

もう一つの落とし穴が、根拠がないまま「〇〇だろう」と推測で進めてしまうことです。

例:

- 製品の不良 → 「たぶん材料が悪かったんだろう」

- 設備のトラブル → 「きっとオペレーターの操作ミスだろう」

こうした思い込みで分析を終えてしまうと、真の原因にたどり着けません。

私も「材料のせい」と決めつけて進めたことがありますが、実際は「設備の温度管理」が原因でした。

👉 改善のヒント

「だろう」で終わらせず、必ず現場確認やデータで裏づけを取ること。

数字や実際の事象をもとにすれば、説得力のある改善策が出せます。

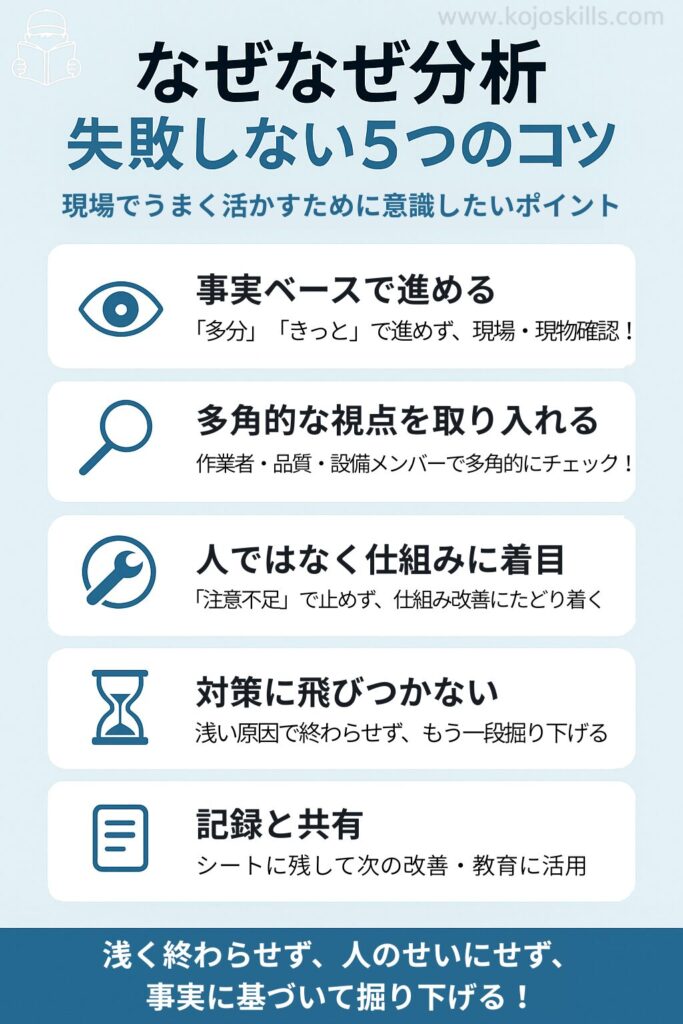

💡失敗から学んだ“なぜなぜ分析の5つのコツ”

なぜなぜ分析はシンプルなようで、実際にやってみると誰もが一度はつまずきます。

でも、ちょっとした意識の違いで結果は大きく変わります。

ここでは、失敗から学んだ“うまくやるためのコツ”を整理しました💡

浅く終わらせず、人のせいにせず、事実に基づいて掘り下げることがポイントです。

1. 事実ベースで進める 👀

- 現物・現場・現実を確認する(机上だけで考えない)

- 「多分」「きっと」という言葉が出たら要注意 → 必ず根拠を確認する

▶ 例:不良品を手に取り、キズの位置や深さ、工程内での発生可能性を実際に確認する

2. 多角的な視点を取り入れる 🔍

- 作業者だけでなく、品質管理・生産・設備保全部門の人を巻き込む

- 「材料搬入」「加工」「検査」「梱包」「出荷」など、工程ごとに検証する

- 過去のデータ(同様の不良、発生頻度、条件)も参考にする

▶ 例:設備保全部門の人が加わることで「実は治具に摩耗があった」と発見できたケース

3. 「人」ではなく「仕組み」に着目する 🔧

- 「人が注意しなかった」で止まらない

- なぜ注意しなくても済む仕組みがなかったのか? を深掘りする

▶ 例:緩衝材不足 → なぜ不足? → 在庫管理ルールなし → 在庫管理の仕組み改善が必要

4. 対策に飛びつかない ⏳

- 「なぜ?」を3回繰り返したあたりで対策を考え始めがち → 我慢してもう一段掘り下げる

- その場しのぎの対策は一時的な効果しかない

▶ 例:「再確認します」で終わらせず「確認リストを仕組みに組み込む」まで掘り下げる

5. 記録と共有 📋

- なぜなぜ分析の過程をホワイトボードやシートに書き出す

- 「この分析はどこで止まったか?」を後から見直せる

- 次回の分析チームにも残せる

▶ 例:分析シートを残しておいたことで、新人教育にも活用できた

🧭 合わせて読みたい記事

まとめ|今日から避けられる失敗チェックリスト

なぜなぜ分析は、ただの報告用の形式ではなく、現場を動かす強力なツールです。

浅く終わらせず、人のせいにせず、事実に基づいて掘り下げれば、必ず改善につながります💡

失敗は誰でも経験するものですが、その失敗こそ学びに変えられます。

今日紹介した「失敗あるある」と「改善のコツ」を押さえれば、なぜなぜ分析はもっと実践的に活かせます✨

さらに実務で役立てたい方のために、現場でそのまま使えるチェックリストも用意しました。

PDFをダウンロードする スプレッドシートをコピーする

日々の改善活動で迷ったときに、ぜひ参考にしてください📋

コメント