こんにちは!向上 条です。

「これ、誰が最後に使ったんだっけ…?」

「今、どこまで作業進んでるの?」

「教えてもらったけど、別の人は違うやり方をしていた…」

製造業の現場で、こんな“ちょっとしたモヤモヤ”を感じたことはありませんか?

それ、実は「情報が見えていない」せいかもしれません。

情報が“見えない”だけで、現場は不安と手間が増えてしまいます。

✅ 在庫切れが頻発する

✅ 作業の進捗が共有されない

✅ やり方が人によって違う

こうした現場の“やりづらさ”は、「見える化」によってグッと改善される可能性があります!

この記事では、

- 🔧 見える化ってそもそも何?

- 🧠 どんな工夫から始めたらいいの?

- ⚠️ 見える化がうまくいかない理由は?

などを、具体例とあわせて分かりやすくご紹介します✨

あなたの現場にも、きっと“すぐできる工夫”が見つかるはずです!

見える化が必要な理由|“やった人だけがわかる”をなくそう🧠

製造業の現場で、こんな場面に心当たりはありませんか?

📦「誰が最後に使ったのかわからないけど、在庫が無くなってる…」

🔄「今どういう状態なのか分からず、次の作業に移れない…」

❓「人によってやり方が違っていて、どれが正しいのか迷う…」

一つひとつは小さなモヤモヤでも、

積み重なると「なんか仕事がやりづらい…」という感覚につながります。

🤔 それ、“見えてない”せいかも?

現場ではよく、「経験でカバー」「慣れればわかる」と言われますが、

情報が“見える化”されていないと、こんなことが起こりがちです:

✅ 使った人しか補充のタイミングが分からない

✅ 進捗が分からず、誰も次に動けない

✅ 教える人によって言ってることが違う

✅ 作業のルールが、なんとなく決まっていて曖昧…

これでは、チームで動いているはずの現場が「個人頼み」になってしまいますよね。

🔧 見える化で、現場の“やりづらさ”がなくなる!

「見える化」ができている現場は、

✅ 今何をしているか、誰が見てもわかる

✅ 作業の流れや手順が統一されている

✅ 次にやるべきことが“見てわかる”

つまり、「聞かなくても、見ればわかる」状態です。

🗣️ 毎回確認しないと動けない

↓

👀 一目で判断できる!

こうなると、現場全体がぐっと動きやすくなります✨

関連記事

現場の“当たり前”が実はすごいスキルであることをご存知ですか?詳しくはこちらの記事で解説しています。

👉 📝 その仕事、AIに取られません!製造業で働くあなたの“当たり前”がすごい理由

見える化ってなに?|“見ればわかる”が仕事を変える📊

「見える化」という言葉、最近よく聞くけれど──

「実際どういうことなの?」

「どこまでやれば“見える化”なの?」

「なんでも掲示すればいいの?」

こんな疑問、ありませんか?

結論から言うと──

**見える化とは、「誰が見ても、同じように理解できる状態をつくること」**です。

✅ たとえば、こんな状態

- 📦 在庫の残量がすぐにわかる表示がある → 補充が遅れない

- ⚙️ 今どの工程が終わっていて、次に何をすべきかが一目でわかる

- 📘 作業のやり方が図解や手順書で共有されている → 人による差が出にくい

つまり、「誰かに聞かなくても」「頭で考えなくても」

“見ればわかる”ようになっている状態こそが、見える化のゴールなんです!

❗見せるだけじゃダメ!

「表を貼った」「ポスターを作った」

──それだけでは、見える化とは言えません。

“見て、伝わる”こと。

“見て、動ける”こと。

これが本当の意味での“見える化”です✨

すぐ使える!現場で役立つ「見える化」の実例集🔍✨

「見える化」といっても、やり方はさまざま。

現場の状況や目的によって、最適な方法は違ってきます。

ここでは、すぐに取り入れやすくて効果も高い、目的別の見える化アイデアをご紹介します!

① 在庫管理の見える化📦

✅ 定位置管理

→ 工具や部品に「置き場所」を決めて、ラベルを貼る。影絵収納も◎

✅ 補充ルールの表示

→ 「在庫5個以下で赤札」「残量ゲージを貼る」など、補充タイミングを“視覚化”

✅ 色分け収納

→ 部品ごとに棚や箱の色を変えると、間違い・探す時間を減らせる!

こんな変化が!

「誰かが気づいたら補充する」ではなく、

“誰が見ても、補充タイミングが分かる”ように。

② 進捗管理の見える化🗂️

✅ ホワイトボード進捗表

→ 作業工程や納期を見える化。マグネットで管理すれば柔軟性も◎

✅ カンバン方式

→ 「未着手」「作業中」「完了」など、ステータスごとにカードを移動

✅ サイン入りチェック表

→ 誰がいつ作業したか記録するだけでも、進捗がパッと分かる!

こんな変化が!

「終わった?誰がやった?」と聞かなくても、

“作業状況がひと目でわかる”ので、次の人がすぐ動ける!

③ トラブル・手順の見える化⚠️

✅ チェックリストの掲示

→ 作業前/後で確認すべき項目を明確に!ミス防止にもつながる

✅ 写真つき作業手順書

→ やり方のバラつきを防止。新人教育でも大活躍!

✅ ヒヤリ・不具合報告の掲示

→ 「こんなことがあった」と可視化することで、注意喚起に

こんな変化が!

「経験者じゃないと分からない」ではなく、

“現場全体で学び・再発防止に活かせる”仕組みに!

進捗共有のストレスが減る見える化の工夫。

このように、「見える化」はちょっとした工夫からでも始められます。

「ホワイトボード1枚」「ラベル1つ」でも、現場は大きく変わりますよ✨

関連記事

忙しい現場でも始められる改善の第一歩について、こちらの記事で詳しく紹介しています。

👉 ⚙️改善したいけど時間がない人へ|忙しい現場が変わる最初の一歩と考え方

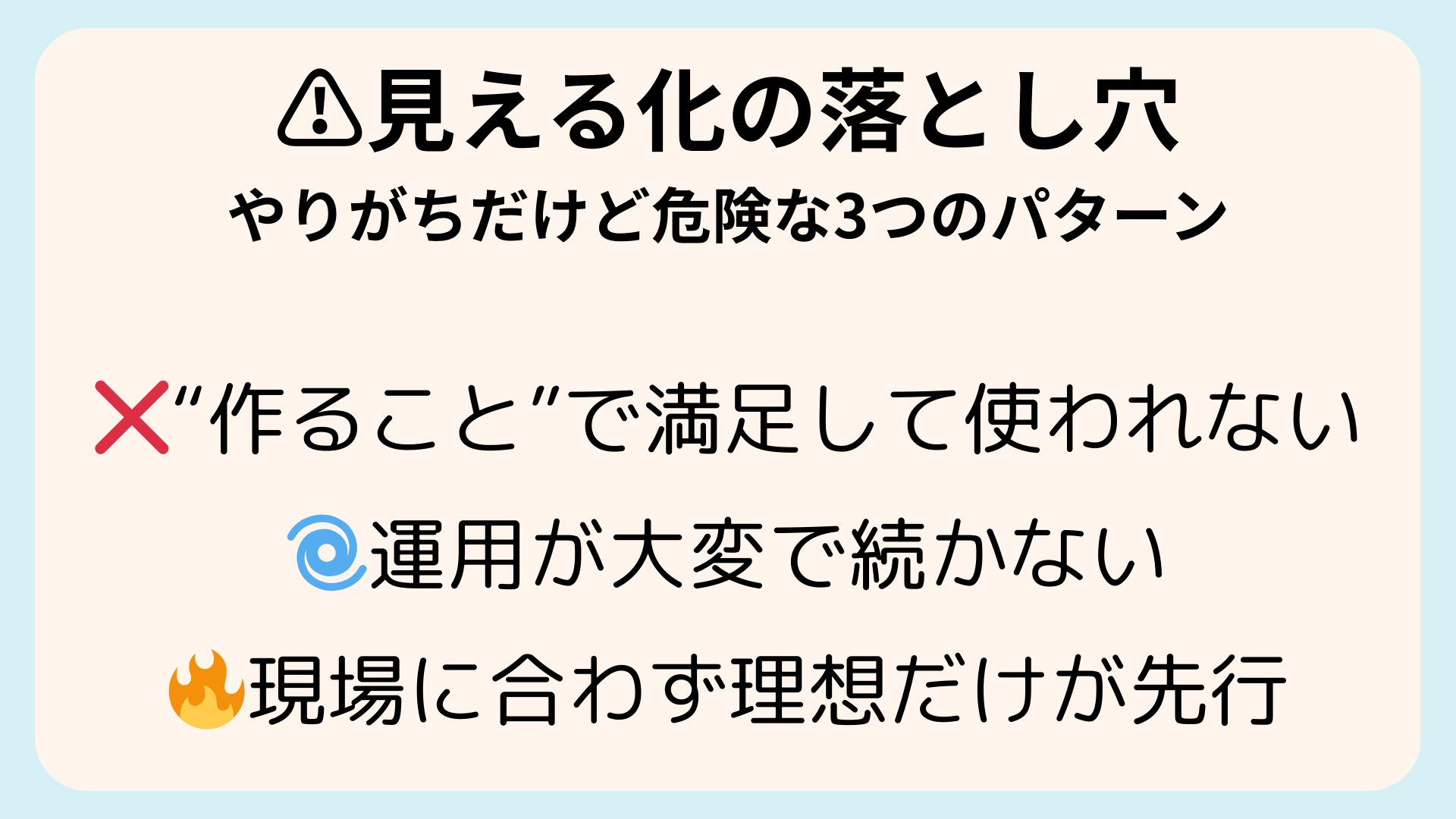

うまくいかない理由はここにあった!見える化の落とし穴⚠️

「見える化、やってみたけどうまくいかない…」

──そんな声には、よくある“つまずきポイント”が潜んでいます。

ここでは、ただの“定着しないあるある”にとどまらず、

本質的な失敗パターンと対策をセットでご紹介します!

❌【落とし穴①】見える化が目的になってしまう

🛑「掲示物を増やしてるけど、現場がごちゃごちゃして逆に分かりづらい…」

本来は作業や判断をスムーズにするための“手段”だったはずの見える化。

気づいたら「とりあえず貼る」「増やすことが目的」になっていませんか?

✅ 対策:

→ 「この見える化は、誰の何のため?」を常に問い直すこと

→ 情報の整理・取捨選択も見える化の一部!

❌【落とし穴②】見えるけど、伝わらない

🧩「表はあるけど、どう読み取ればいいか分からない」

🌀「色の意味や記号が曖昧で、解釈がバラバラ」

情報が見えても“意味が共有されていない”と、混乱のもとに。

✅ 対策:

→ 初期段階でルールや読み方を明確に

→ 色や記号には凡例(説明)をつける

→ 見る人が変わっても同じ意味になる工夫を!

❌【落とし穴③】管理・更新の手間が多すぎて疲弊する

📉「毎日マグネット動かして、記録つけて、掲示もして…」

→ 結局“やることが増えただけ”になってしまう…

見える化を導入したことで、本来の業務が圧迫されては本末転倒です。

✅ 対策:

→ 更新頻度を見直す(毎日 → 週1など)

→ 自動化・省力化ツール(例:Power Automate)も検討

→ 「やらなくてもいいこと」は思いきって削る!

❌【落とし穴④】変化への“心理的抵抗”が強すぎる

🙅♂️「今のままでいいじゃん」「面倒くさいだけ」

→ ベテラン層や慣習が根強い現場では特に起こりやすい…

✅ 対策:

→ 「ミスが減った」「作業が早くなった」など、小さな成果を可視化して伝える

→ **巻き込み型の導入(協力者を増やす)**がカギ!

“見える化”の落とし穴は、実は身近なところに潜んでいます。

✅ ひとことまとめ

見える化は「表示すること」じゃない。

“共有の仕組み”をつくることなんです!

落とし穴にハマらないためには──

「なぜやるのか」「誰のためか」を常に問いながら、現場に合わせて柔軟に育てていくことが何より大事です✨

関連記事

品質管理の基本と見える化の関係性について、こちらの記事で解説しています。

👉 📦 品質管理とは?QC検定3級にも役立つ!初心者がつまずきやすい落とし穴と改善の考え方

合わせて読みたい関連記事はこちら👇

「見える化」と一緒に押さえておきたい、現場力を上げる3本をご紹介します!

まとめ|“見える化”は、現場のチームワークを育てるツール🧭✨

ここまで読んでくださったあなたは、

「見える化って、ただ貼り紙を増やすことじゃないんだな」

と感じていただけたのではないでしょうか?

そうなんです。

見える化は、誰かの仕事をラクにする“気配り”であり、

チームみんなの動きがスムーズになる“つながりの仕組み”なんです。

✅ まずは「1つだけ」でいい

「いろいろやろう!」と気合を入れすぎると、疲れてしまうかも。

でも、1つだけ、すぐにできることを始めるならどうでしょう?

🟢 棚に「これは誰が使うか」のラベルを貼る

🟢 作業工程をホワイトボードに並べてみる

🟢 チェックリストをA4用紙で印刷して貼る

こうしたちょっとした“見える化”が、

やがて現場全体の変化を生み出すきっかけになります!

✅ 最初は「やってもらう」より「一緒にやる」

「これ使ってね」と渡すだけだと、なかなか続きません。

でも、一緒にやってみたり、ちょっと工夫を加えてみたりすると──

✅ 「これ便利だね」

✅ 「次これやってみる?」

という前向きな声が現場から自然と出てくるようになります!✨

✍️ 見える化は“伝わる仕組み”。伝われば、現場は変わる!

ルールや知識、手順やノウハウ──

すべてを口頭や感覚で伝えるのは限界があります。

でも「見ればわかる」状態にしておけば、

✅ 経験が浅くても安心して動ける

✅ 情報の行き違いを減らせる

✅ チームでの改善活動もやりやすくなる

つまり、「見える化」は“誰かが迷わないようにする”ための思いやりでもあるんです。

🧭 最後にひとこと

💬「なんか仕事がやりづらい…」

そんな小さな違和感を、放っておかないでください。

そこに“見える化”のヒントがきっと隠れています!

あなたの一歩が、現場をもっと働きやすく、

もっと前向きな場所に変えるきっかけになります✨

✍️今日できることから、まずは1つだけ始めてみましょう!

チームの空気が変わる小さな工夫、あなたの現場でも始めてみませんか?

コメント