「是正処置と予防処置って、言葉は聞いたことがあるけど実際にはよく分からない…」

そんな風に感じたことはありませんか?🤔

現場でよくあるのは「監査で説明を求められたけど、どう書けばいいか迷った」「是正処置と予防処置の違いがあいまいで指摘を受けた」という声です。

実は、この2つはISO審査でも必ずチェックされるポイントなのに、日常業務ではつい形だけで終わってしまいがちなんです💡

この記事では、是正処置と予防処置の基本的な意味をやさしく解説し、現場で迷わないための30秒判断フローや、すぐに使える記入ガイドを紹介します。

さらに「やったつもり」で終わらせないために役立つ4週間チェックの考え方や、監査で評価される「証跡(対応の記録やエビデンス)」の残し方もまとめました。

「まずは何をすればいいの?」と悩んでいる方が、次の一歩を踏み出すヒントになれば嬉しいです✨

是正処置と予防処置ってなに?📘

「是正処置と予防処置の違いを説明してください」

監査でよく聞かれる質問ですが、正直なところ現場で即答できる人は少ないのではないでしょうか🤔

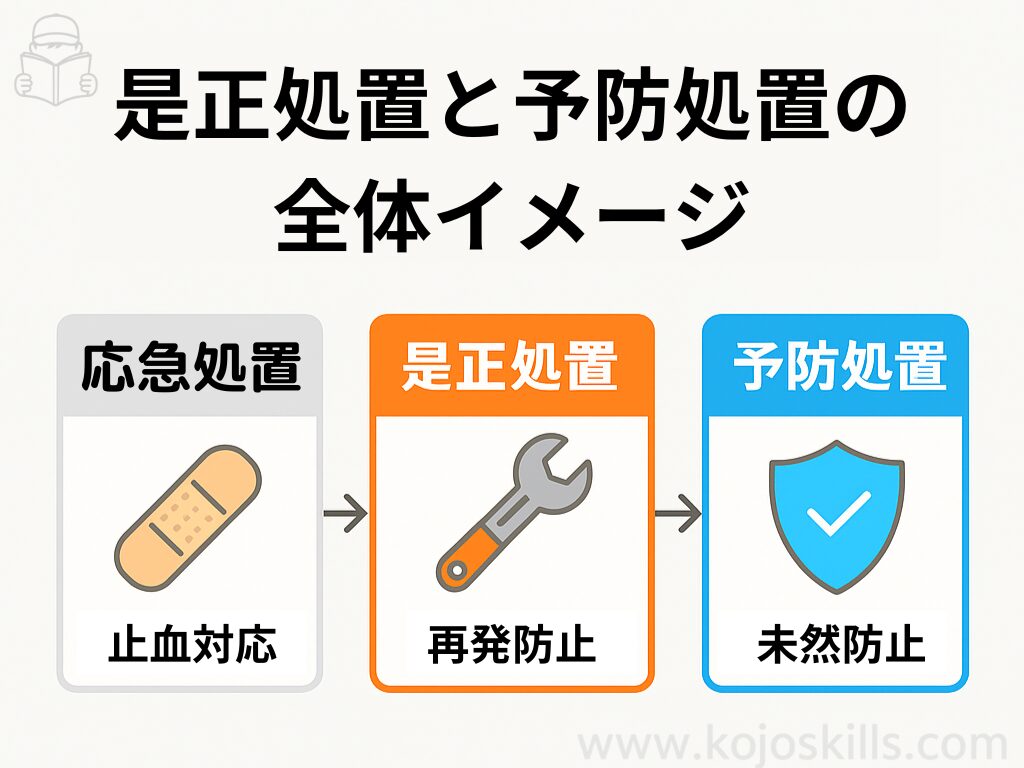

是正処置とは

すでに起きてしまった不具合の原因を取り除き、再発を防ぐことです。

たとえば「寸法不良が発生した」ケース。

- その場で不良品を選別したり出荷を止めたりするのは「応急処置(止血対応)」であって是正処置ではありません。

- 真の是正処置は「治具のガタを直す」「初品チェックを工程に組み込む」といった、再び同じ不具合を起こさない仕組み作りです💡

予防処置とは

まだ起きていない不具合を、先回りして防ぐことです。

さきほどの「初品チェックを工程に組み込む」改善が効果的だったなら、他のラインや製品にも横展開する。これが予防処置にあたります。

応急処置(止血対応)との違い

ここで混同されやすいのが応急処置です。

- 「不良を選別した」「納期に間に合わせるために追加検査した」

これらは必要な対応ですが、あくまでその場しのぎ。

原因を根本から取り除く是正処置とは区別することが大切です。

✅ まとめ(この段階で押さえておきたいこと)

- 是正処置=発生済みの不具合を根本からつぶすこと

- 予防処置=未然に不具合をふせぐこと

- 応急処置=当面のしのぎであって是正処置ではない

まずは「応急→是正→予防」の順で考えるのがポイントです😉

まずはこれだけ!最初の3ステップ(今日からできる)🛠️

「是正処置と予防処置」と言われても、最初から完璧にできる人はいません。

大切なのは順番を踏むことです。現場で迷ったら、次の3ステップで考えてみましょう💡

Step0:応急処置(まずは被害を止める)

不良やトラブルが発生したとき、真っ先にやるのは広がらないように止めることです。

- 例:不良品を選別する、出荷を一時停止する、顧客に連絡する

- 重要なのは必ず記録を残すこと。

→ 「誰かが残しているだろう」と探してもなかった…そんな経験はありませんか?

記録がなければ、あとで原因追及も対策を考えることもできません。最低限、日時・内容・担当だけでも残しましょう📝

Step1:是正処置(原因をつぶす)

次に、不具合の原因そのものを取り除くアクションです。

- 例:治具のズレを修正する、初品チェックを工程に組み込む、検査手順を標準化する

- ポイント:「次は気をつけます」ではなく、仕組みに落とし込むこと。

失敗した本人が「気をつけます」と言っても、そのまま信用して納得できるでしょうか?

工程・設備・仕組みに組み込んで再発できない状態を作るのが是正処置の本質です🔧

Step2:予防処置(同じ問題を広げない)

最後に考えたいのが予防処置です。これは「まだ不具合が出ていないところに、先回りで対策を打つ」こと。

- 例:初品チェックの仕組みが効果的だったら、別のラインや製品にも同じルールを横展開する。

- 例:工程サイン漏れ対策を電子チェック化したら、他の工程にも順次導入する。

ポイントは「ここでうまくいった対策を、他でも同じように効かせられるか?」という視点です。

監査でもよくチェックされるのが、是正で終わって予防に展開できていないケース。

「再発は止めたけど、ほかでは同じ失敗を繰り返していた…」となると非常にもったいないですよね😓

予防処置は「追加の手間」ではなく、次の不具合を減らす“投資”。

まずは1つでも横展開できることを探してみるのがおすすめです💡

✅ まとめ

- 応急処置:まず被害を止めて、必ず記録を残す

- 是正処置:原因をつぶして、仕組みに組み込む(「気をつけます」はNG)

- 予防処置:うまくいった対策を他のラインや製品にも広げる

この順番で考えるだけで、「形だけで終わる是正報告」から一歩抜け出せます😉

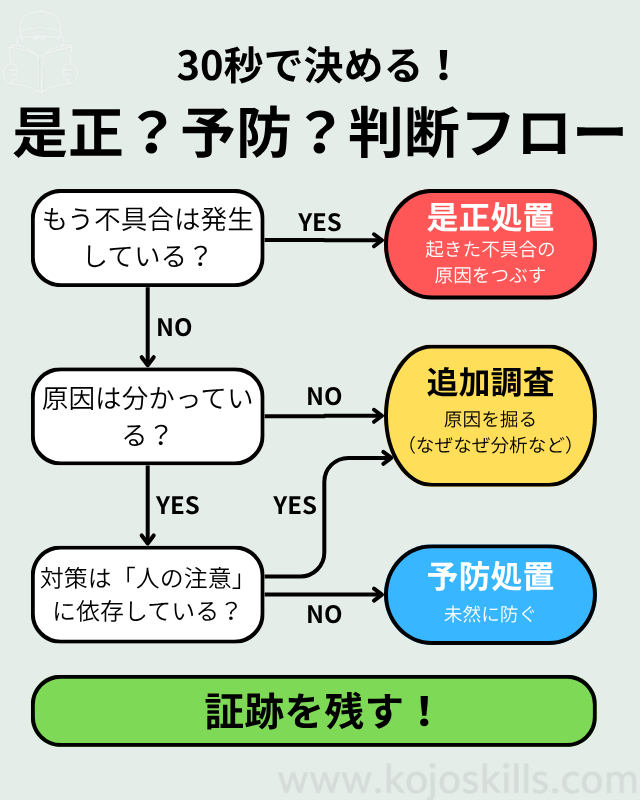

30秒で決める:是正?予防?判断フロー⏱️

「これは是正処置?それとも予防処置?」

現場で迷ったことはありませんか?🤔

そんなときは、次の3つの質問を順番に当てはめるだけでOKです。30秒で判断できます。

🌀 判断フロー

- もう不具合は発生している?

Yes → 是正処置

No → 次へ進む - 原因は分かっている?

No → 追加調査(なぜなぜ分析など)

Yes → 次へ進む - 対策は“人の注意”に依存している?

Yes(人に依存) → 工程・設備・仕組みに組み込むよう修正

No(仕組みに落ちている) → 予防処置

💡 事例で確認してみましょう

- 治具のガタを直し、初品チェックを工程に組み込んだ → 是正処置

- その仕組みを他のラインにも導入した → 予防処置

- 部品の組付け方向を間違えないように逆向きに入らない設計へ改良した → 予防処置

- 校正切れに気づかなかったので校正期限が切れたら通知が来るシステムに変更 → 是正処置

✅ ポイント

- 発生済みかどうかが最初の分かれ道

- その後は「原因は特定されているか」「人任せになっていないか」で確認

- 迷ったら暫定で是正処置に置いてOK。あとで予防へ広げれば問題ありません😉

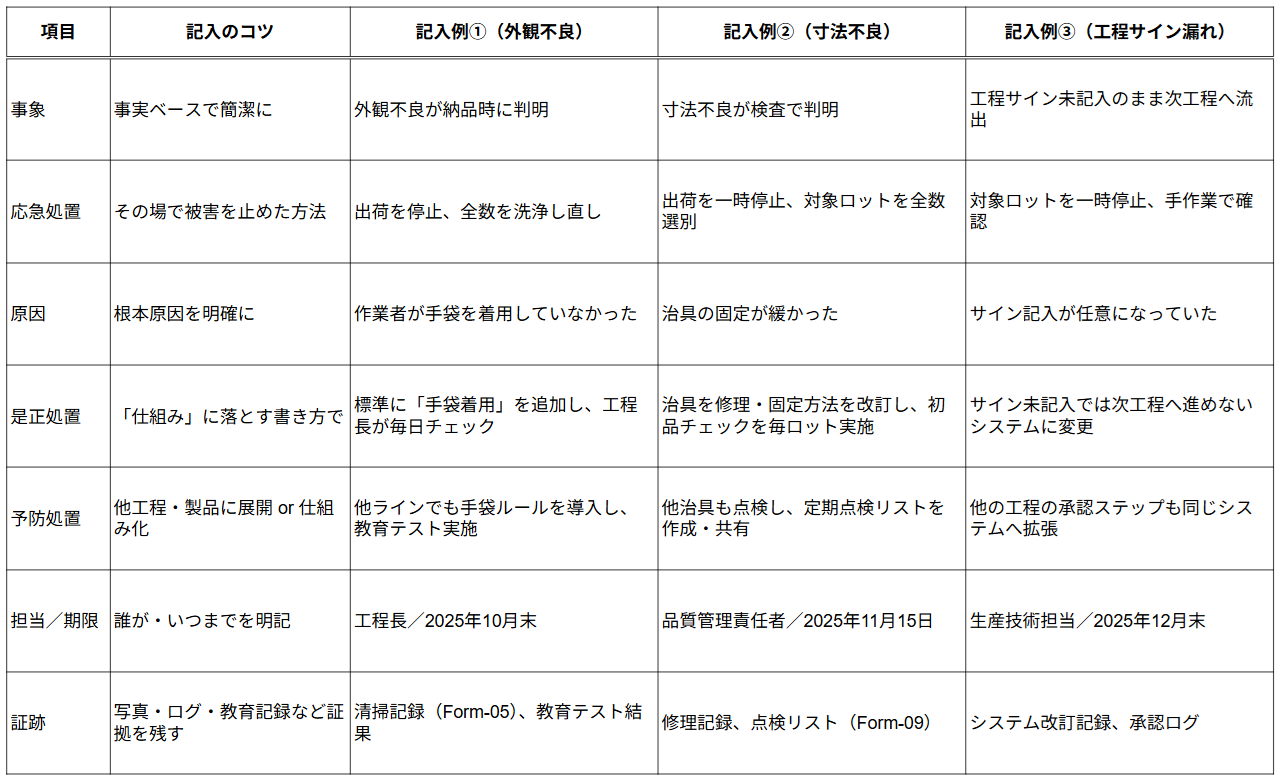

監査で通りやすくなる記入ガイド(事例付き)✍️

是正処置や予防処置の報告書でよくある悩みが、

「どう書けば監査で通るのか分からない」という点です。

書式は会社ごとに違っても、監査員が見ているポイントは共通しています。

ここでは、どんな書き方なら“伝わる報告”になるのかを、実際の記入例とあわせて紹介します。

📝 記入ガイド

👉 ポイントは、事象→原因→対策→証跡の流れを押さえること。

「証跡」とは、やったことを後から確認できる記録や写真、ログのことです。監査ではこの有無が必ず問われます。

✖️ NG→⭕ OK の書き方例

・✖️ 「確認します」

⭕ 「初品時に二者チェックを毎ロット実施。スプレッドシートNo.02に記録し、週次レビューを4週間行う(担当:工程長、期限:10/31)。」

・✖️ 「指導します」

⭕ 「10/10に手袋着用教育を実施。理解度テストで80%未満は再受講。記録はスプレッドシートNo.07に保存。」

・✖️ 「注意します」

⭕ 「サイン未記入では次工程に進めないシステムに変更。週次で“未記入ゼロ”を4週間確認。」

✅ まとめ

書き方のコツは、“報告書を書く”ではなく、“相手に仕組みを説明する”つもりで書くこと。

この意識に変えるだけで、監査での評価も格段に上がります😉

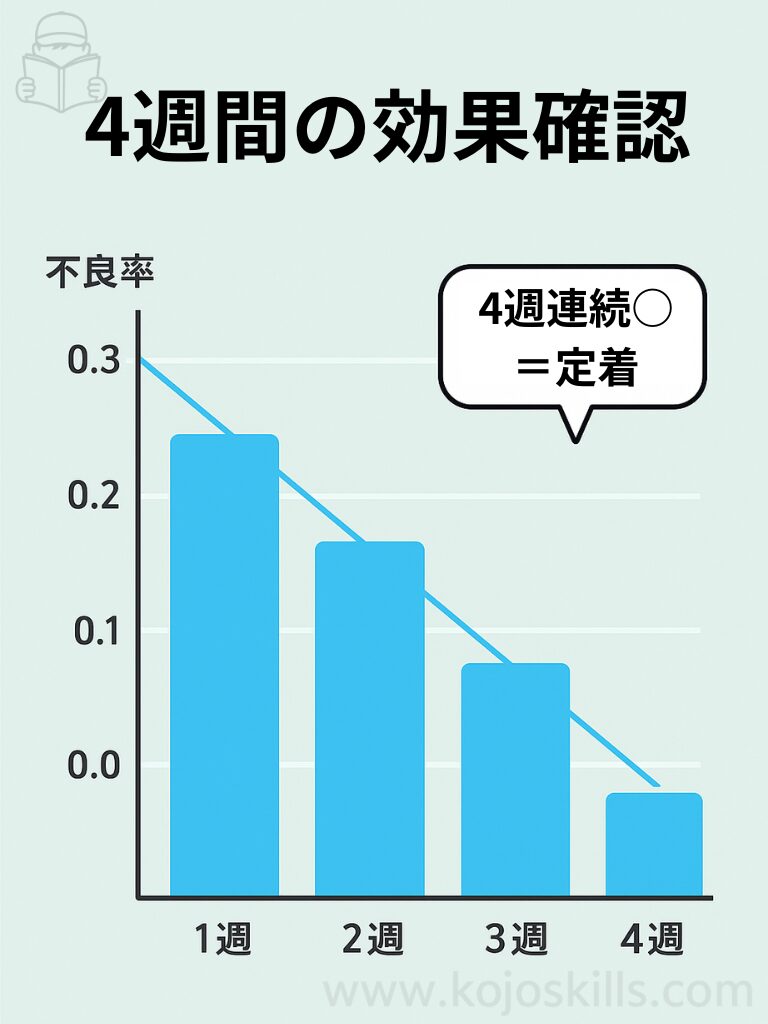

4週間だけの効果確認(KPIは3つだけ)📊

是正処置や予防処置を「やった」で終わらせてしまうと、形骸化してしまいます。

監査で必ず聞かれるのは「その対策は本当に効いているのか?」という点。

そこでおすすめなのが、4週間だけ効果を確認するルールです。

長期管理は大変ですが、1か月だけなら現場でも回しやすく、習慣化の第一歩になります💡

✅ チェックするKPIは3つだけ

- 不良率(NG率)

例:外観不良率が 1% → 0.1% に下がったか - クレーム件数

例:同じ内容のクレームがゼロになったか - チェック漏れ件数

例:サイン未記入が4週連続でゼロになったか

👉 数字が少なくても「ゼロを維持できたか」を見るのがポイントです。

📆 4週間での運用イメージ

- 週1回だけ確認(毎週金曜日など決める)

- 表やスプレッドシートで「○ or ×」を記録

- 4週連続で○なら「定着」とみなす

- 途中で×が出たら、再度対策を見直す

もちろん、是正処置の内容によっては上記の3つが当てはまらない場合もあります。

KPIは「すべてに共通する正解」ではなく、“効果を見える化するための軸”です。

対策のタイプに合わせて、確認しやすい指標を選んでOKです。

📋 是正処置タイプ別のKPI例

| 対策のタイプ | チェック指標(KPI)例 | 確認方法の例 |

|---|---|---|

| 不良削減系(寸法・外観不良など) | 不良率/クレーム件数/手直し時間 | 検査記録、出荷判定表 |

| 教育系(作業ルール・ヒューマンエラー対策) | 教育実施率/理解度テスト結果/再発件数 | 教育記録、再発報告 |

| 仕組み改善系(工程変更・システム導入) | システム稼働率/ミス防止率/運用逸脱件数 | システムログ、チェックリスト |

| 管理系(点検・校正など) | 点検完了率/期限超過ゼロ継続/再発件数 | 点検表、管理台帳 |

| 設計変更系(治具・製品設計改良) | 設計変更後の不具合発生率/手戻り件数 | 設計レビュー記録、試作検証表 |

⏳ 期間設定の目安

- まず4週間で確認 → 問題なければ「定着」判定。

- 教育・設計系など効果が出るまで時間がかかる対策は8〜12週でもOK。

✨ まとめ

KPIの目的は「数字を出すこと」ではなく、“対策の効果を確認する習慣を持つこと”です。

対策内容に合わせて柔軟に設定し、続けられる範囲でチェックすれば十分です😉

監査で“最低限”必要な証跡4点🗂️

是正処置や予防処置を進めるときに、現場でよくある悩みが「証跡って何を残せばいいの?」ということ。

実際には、この4つを押さえておけば監査で突っ込まれることはまずありません💡

1️⃣ 事象の記録

- 不具合やトラブルが「いつ・どこで・何が起きたか」を残す

- 📌 例:不良発生報告書、検査記録、顧客からのクレームメール

2️⃣ 原因と対策の記録

- 「原因をどう特定したか」「どんな是正・予防を実施したか」を残す

- 📌 例:なぜなぜ分析シート、改善報告書、工程変更指示書

3️⃣ 実施の証拠

- 実際に行ったことを裏づける記録(やった証拠)

- 📌 例:教育実施記録、改造後の写真、システム改訂ログ

4️⃣ 効果確認の記録

- 「4週間チェック」の結果をまとめたもの

- 📌 例:不良率推移表、チェック漏れゼロの確認シート、スプレッドシートのスクショ

✅ ポイント

- すべて紙で残す必要はありません。スプレッドシートや写真でもOK

- 大事なのは「あとから見ても、確かにやったと分かる状態」

- この4点が揃っていれば、監査員から「記録はありますか?」と聞かれても自信を持って出せます😉

まとめ|是正処置・予防処置は「小さく始めて続ける」✨

是正処置と予防処置は、言葉だけ聞くと難しそうに感じますが、実際には次の流れを意識するだけで形になります👇

- 修正(止血):まずは被害を止めて、必ず記録を残す

- 是正処置:原因をつぶして、仕組みに組み込む(「気をつけます」はNG)

- 予防処置:同じ問題を広げないように横展開や先回りの工夫をする

- 効果確認:3つのKPIを4週間だけチェックして、定着を確認

- 証跡:事象/原因と対策/実施の証拠/効果確認の4点を残せば監査対応は安心

💡 ポイントは「最初から完璧を狙わない」こと。

まずは1案件だけ、この流れで回してみる。その小さなサイクルが、“監査で慌てない現場”を作ります💪

コメント