こんにちは!向上 条です。

「この不良、なんとかしといて」

「再発防止策を立てて報告して」

──そう言われても、なかなか良い対策が思いつかない…。

💬「とりあえず対策を書いたけど、これで本当に再発しないのか不安…」

💬「上司に“これじゃ不十分だ”って突き返された…」

💬「対策案を出したけど、現場での運用が無理すぎて、続かない…」

こういった悩み、現場では本当によくあると思います。

特にQC活動や不良対策に関わるようになると、**「形だけじゃなく、本当に効果のある対策を出せ」**と求められることが増えてきます。

でも大丈夫!

この記事では、そんな不安を抱えるあなたのために

✅ 再発防止策とはそもそも何か?

✅ 実際に使えるステップと考え方

✅ よくあるNG例とその回避法

✅ 顧客や上司が納得する「効果的な対策」の伝え方

を、わかりやすく解説します。

品質に関わる人なら絶対に知っておきたい再発防止の基本。

「これならいける!」と自信を持って提出できる対策を、いっしょに考えていきましょう!

✅ 再発防止策とは?基本の考え方を押さえよう

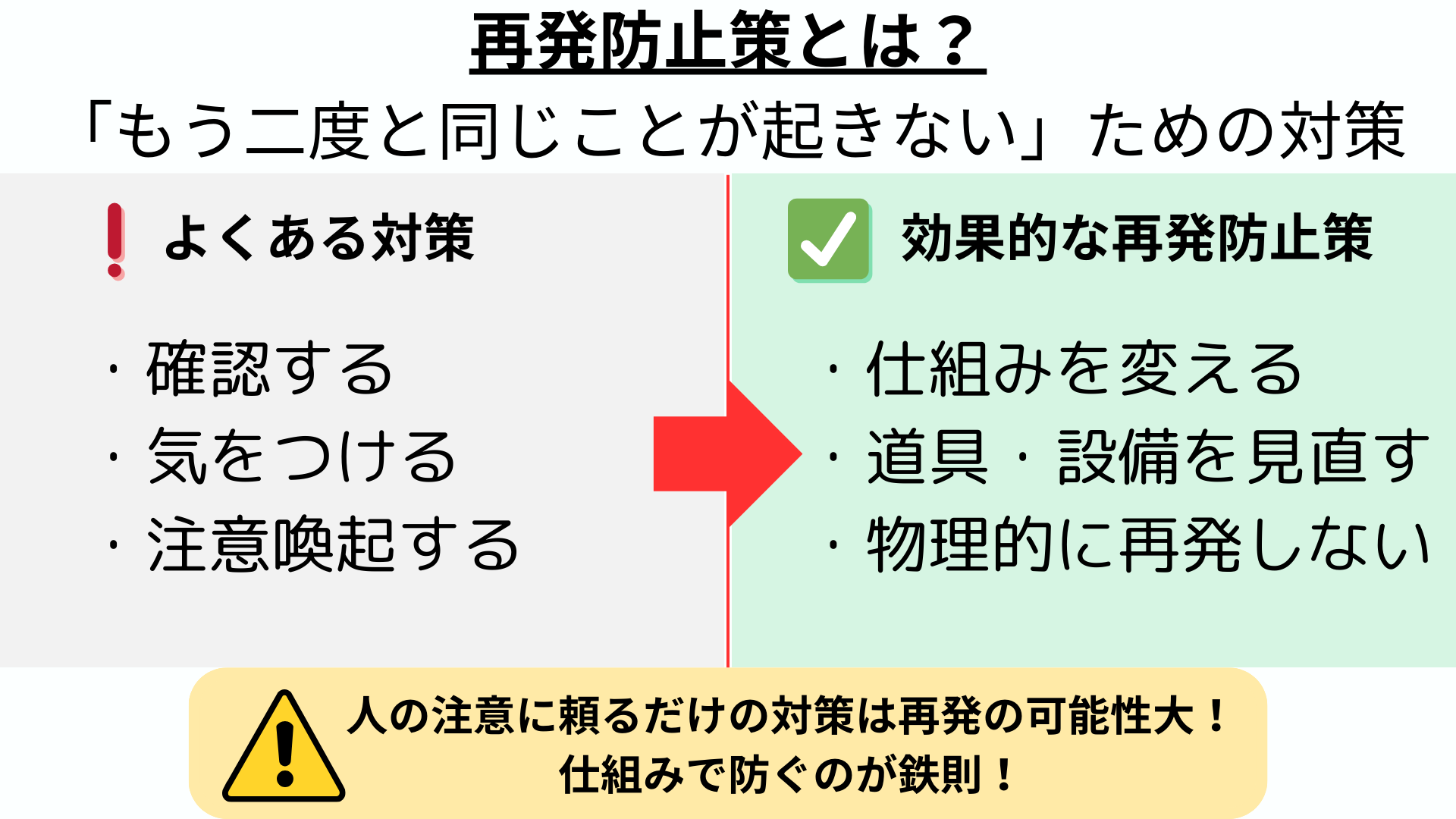

再発防止策とは、「同じミスや不良を繰り返さないための“根本的な対策”」のことです。

「とりあえず確認します」「気を付けます」といった表面的な対策では、またすぐに同じ問題が発生してしまいます。

そこで重要なのが、“再発しない仕組みをつくる”こと。

🔧 再発防止策=原因を物理的に潰す

たとえば、こんな対策が「物理的に再発しない」再発防止策です。

- 部品の向きを間違えないように、治具を変更する

- 抜け防止のため、センサーを取り付ける

- 入力ミスが起きないように、チェックシートの形式を変更する

こうした“物理的にミスが起きにくくなる工夫”が、最も効果的な再発防止策です。

表面的な対策だけでは、同じ問題が繰り返されます。

原因を掘り下げる有効な方法「なぜなぜ分析」についての説明はこちらの記事で行っています👇️

👉️ 📦なぜなぜ分析のやり方|製造業の事例と初心者が失敗しないコツ

📌 実行可能な対策を立てることも重要

現場によっては、すぐに完璧な対策を導入するのが難しいケースもあります。

そんな時は、まずは現実的に実行できる方法を選び、段階的に改善していくことがポイントです。

- すぐに設備変更ができなければ、一時的に2人確認を導入する

- 対策を形だけで終わらせず、現場メンバー全員に内容を共有・理解してもらい、実際に運用できるようにする

無理なく続けられる形にすることが、持続可能な改善への第一歩です。

📢 再発防止策は、提出するために考えるものではありません。

形式的な対策ではすぐに再発し、結果的に自分の首を絞めることになりかねません。

「どうすれば同じことが二度と起きないか」

それを真剣に考え、実効性のある、効果的な対策を立てることが本質です!

⚙️ 再発防止策の進め方|7つのステップで「効く対策」を!

再発防止策は、ただの思いつきや感覚ではなく、手順を踏んで考えることが大切です。

以下のステップを意識すれば、現場でも「これは効果的だ!」と思える対策が作れます。

① 現物を確認する(現場・現物・現実)

まずは現場に行き、実際のもの(現物)を確認するところからスタート。

- どんな作業環境だったか?

- どの手順で作業していたか?

- 実際のモノにどんな異常があったのか?

📌 現物を見ずに机上だけで対策を考えるのはNG!

現場を見ることで、思い込みや想像で判断するミスを防げます。

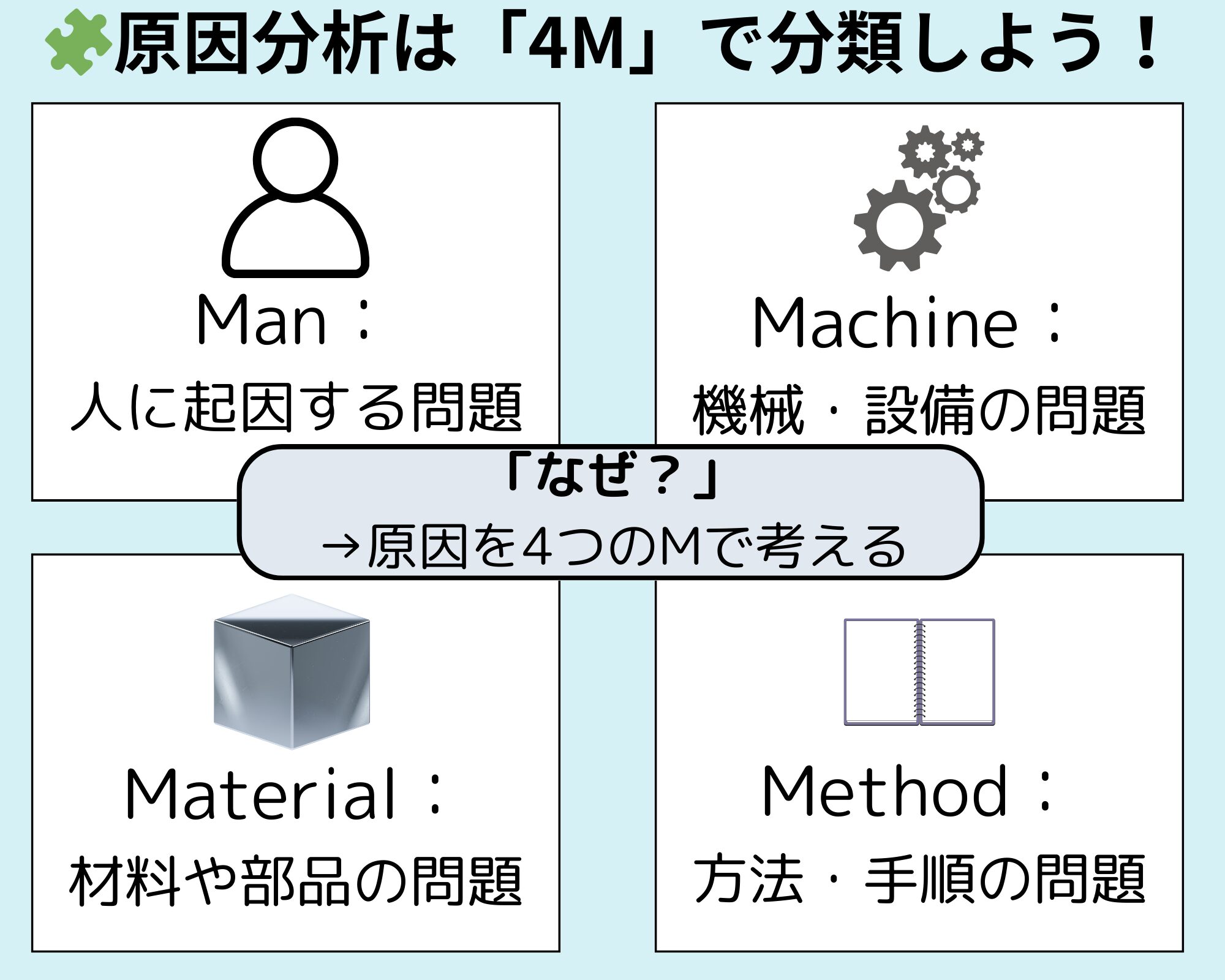

② 原因を洗い出す(4M視点で)

次に、なぜ問題が起きたのかを関係者で話し合って洗い出します。

ポイントは、**4M(Man・Machine・Material・Method)**を軸に漏れなくチェックすること!

| 要素 | チェックポイント |

|---|---|

| Man(人) | スキル・慣れ・思い込み・教育不足など |

| Machine(設備) | 故障・設定ミス・不具合など |

| Material(材料) | 不良品の混入・規格外の素材など |

| Method(方法) | 手順書の不備・確認漏れ・やり方の違いなど |

🔍 また、「初回不良」か「再発不良」かでも考え方が変わります。

特に再発不良の場合、なぜ以前の対策が機能しなかったのか? にも注目しましょう。

③ 対策の立案・実施

原因が明らかになったら、それを防ぐための**「再発しない対策」**を立てます。

重要なのは…

- 物理的に再発しない仕組みか?

- 作業者に依存しない仕組みか?

- 実行可能な内容か?

もしすぐに対応できない場合は、**暫定対策(例:チェック強化)と恒久対策(例:設備改善)**をセットで立てると効果的です。

④ 報告・承認

考えた対策は、上司や関係者に会議などで報告・説明し、合意を得るようにしましょう。

この段階で「もっといい方法は?」とフィードバックをもらえることもあります。

⑤ 標準化・横展開

良い対策ができたら、それを標準手順に落とし込みましょう。

- 作業手順書を更新

- 標準作業を見直し

- 他の類似工程にも展開(横展開)

📌 対策は“その場限り”にしないことが大切です!

⑥ 教育・訓練

新しい手順やルールは、作業者にしっかり教育・訓練することが重要です。

- 繰り返しミスをする人には個別のフォロー

- 教育記録や訓練履歴を残すと管理がしやすい!

⑦ 日常の管理・フォロー

せっかくの対策も、日々守られていなければ意味がありません。

- 実作業の確認

- 実施状況をチェック

- 良くできていればしっかり「褒める」ことも大事!

📌 管理者やリーダーの「見に行く」「声をかける」が継続の鍵!

⚠️ よくある間違い・失敗例|“対策を立てたのに再発”を防ぐには?

せっかく再発防止策を立てたのに…

「結局また同じ不良が起きた…」

ということ、ありませんか?

ここでは、ありがちな失敗パターンとその理由を紹介します!

❌ 1. 「もう気をつけるから大丈夫!」は一番あてにならない

不良が発生した直後は、

「もう二度とこんなこと起こさないようにします!」と強く思うものです。

でも、時間が経てばその記憶も意識も薄れてしまうのが人間です。

📌 “気をつける” “意識する”では再発は防げません。

根本的にミスを防ぐ仕組みをつくることが重要です。

❌ 2. 再発防止と是正処置を混同している

是正処置=一時的な応急対応

再発防止=二度と同じことが起きない仕組みづくり

たとえば…

- 是正処置:「検査員が見逃したので、再検査しました」

- 再発防止:「見逃しが起きないよう検査工程を2人でクロスチェックに変更した」

📌 顧客や上司が求めているのは再発しない仕組みです!

❌ 3. 推測で「なぜなぜ分析」している

「たぶん〇〇だったと思う」

「おそらく△△が原因かと…」

…このように、現場に行かず“なんとなく”で原因を決めてしまうのは非常に危険です。

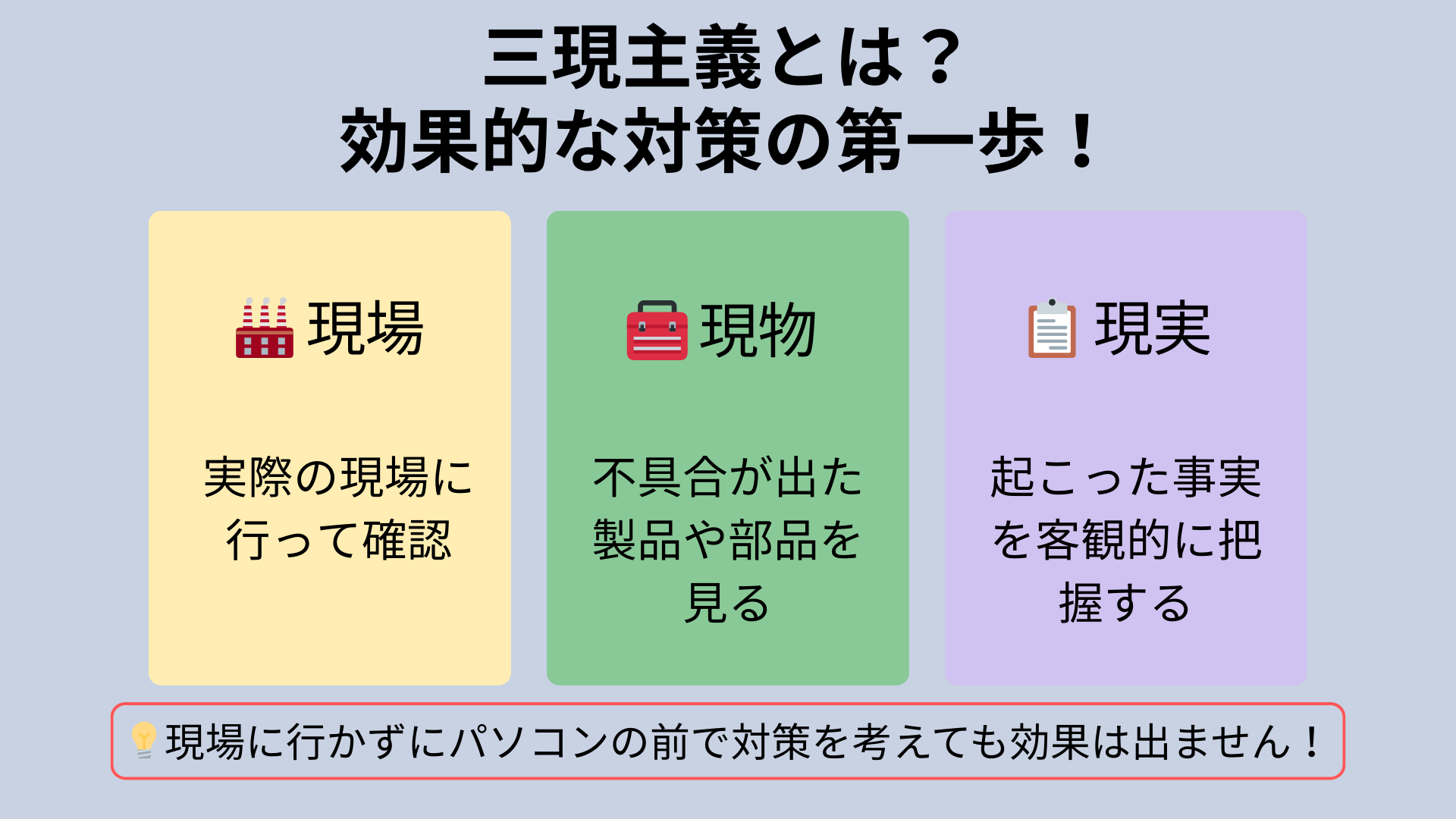

そこで意識したいのが 三現主義(現場・現物・現実)。

📌 三現主義とは?

- 現場に行って

- 現物(実際の不良品や設備)を見て

- 現実(実際に何が起きたか)を把握する

この3つを徹底することで、事実にもとづく正確な原因特定が可能になります。

再発防止策は「真の原因」に対するものでなければ効果がありません!

机上の空論にならないよう、まずは現場をしっかり確認しましょう。

❌ 4. 対策が「継続できない」「実行できない」

- その場では良さそうに見えるけど、現実的に無理な対策

- 曖昧で、結局誰も実行しない

- 一度やって満足して継続されない

📌 対策には「実行可能性」「継続性」が欠かせません。

理想論ではなく、実際に“やれる・続けられる”対策を選びましょう。

✅ 上手に再発防止策を進めるための“5つの着眼点”

再発防止策を立てたはずなのに、

「結局また同じ不良が出た…」

そんなこと、ありませんか?

それは、“原因は分かっていたけど、対策の詰めが甘かった”ケースが多いです。

ここでは、実行フェーズで注意すべき具体ポイントを整理しておきましょう。

1. 再発防止策は「実行されてこそ意味がある」

どれだけ完璧な計画でも、やらなければゼロ。

現場が無理なく動けるレベルになっているかを確認しましょう。

2. 今日の不良は今日のうちに対応する

時間が経つほど記憶は曖昧になります。

現場の状況、作業環境、作業者の記憶…

“新鮮なうちに”原因を探って“早めに”手を打つことが、再発を防ぐ最大のポイントです。

3. 全員が「本当に必要な対策」だと納得しているか

関係者の“腹落ち”がないままスタートすると、

「やらされ感」で続かない or 手を抜かれることも…。

対策の背景や目的を共有するミーティングを挟むのが効果的です。

4. 本質は「見張ること」ではなく「仕組みを変えること」

前セクションで述べたように、

✅ チェック項目を増やす

✅ 確認作業を増やす

…だけでは不十分。

この章では、「本当に仕組みを変えるには?」に注目しましょう。

5. 対策は“続く”ことが大前提

その日限りの気合や注意喚起では、1ヶ月後に消えてしまいます。

継続性を担保する方法:

- 点検・記録などを「業務フローに組み込む」

- 教育・訓練を定期化

- 振り返りタイミングを設定(例:月初に再発チェック)

🗣 上司や顧客に“納得される”再発防止策の書き方

「この対策、本当に効くの?」「また同じことが起きるんじゃないの?」

そんな上司や顧客からの不安の声を、“一文”で払拭できる表現があります。

✅ キーワードは「〇〇したら××が起きる状態にした」

たとえば──

📌 「逆向きにセットしようとすると、金型が閉じないようにしました」

📌 「手順を忘れると機械がスタートしない設計にしました」

📌 「同じ間違いが起きた場合は、アラームが鳴ってラインが止まるようにしました」

このように、「動作・行動に対して、必ず“仕組み”が働く」ことが伝わる表現にすると、

「お、それは再発しなさそうだな!」と納得感が一気に高まります。

⚠ 「~しないように注意します」はNG!

逆に、

❌「確認を強化しました」

❌「今後は気を付けるように周知しました」

…といった“気持ち・行動ベース”の対策は、信頼性に欠けます。

大事なのは、「人の意識」に頼らずに防ぐ仕組み。

“仕組みで止める or 防ぐ”という考え方が、再発防止の基本です。

📌 「~が起きたら~になるようにした」

このテンプレを意識するだけで、報告書や報告会での説得力が大きく変わります!

🧭 再発ゼロを目指すあなたにおすすめの記事

✅ まとめ|再発防止策の基本は「仕組み」で防ぐこと!

不良をゼロにするのは難しくても、**「同じ不良を繰り返さない」**ことは可能です。

その鍵となるのが、再発防止策の考え方。

もう一度、ポイントを振り返りましょう。

🔧 再発防止策の基本

- 原因と対策はセット!

- 根本的な原因を見極める

- 「確認する」「気をつける」で終わらせない

- 物理的に再発しない仕組み化を目指す

- 続けられる内容にする

📌 実行しやすく、伝わりやすい一文に!

「〇〇したら××が起きるようにした」

→ これだけで、上司や顧客への説得力が格段にUPします!

🛠 改善の鉄則

- 今日出た不良は、今日対策を始める

- 三現主義(現場・現物・現実)を大切に

- 対策を立てて終わりではなく、継続と確認がカギ!

🎯 再発防止は、自分の未来を守ること!

対策は形式的な報告ではなく、“未来の自分や仲間を守るためのアクション”です。

「やっておいてよかった」と思えるような改善に、ぜひ取り組んでいきましょう!

コメント