こんにちは!向上 条です。

「なぜなぜ分析って簡単でしょ?」「5回“なぜ?”を繰り返すだけでしょ?」

…そう思っていたけど、実際にやってみると、意外と手が止まってしまう。

- 「そもそも何が原因か分からない…」

- 「なぜ?を5回やっても答えにたどり着かない…」

- 「結局“人のせい”になって終わってしまった…」

こんな経験、ありませんか?

なぜなぜ分析は、シンプルだからこそ奥が深く、「思ったより難しい!」と感じる人がとても多いです。でも、正しく使えば、不良対策・改善活動にとても役立つ“超”実践的なツールなんです!

この記事では、

- なぜなぜ分析の正しいやり方

- 製造現場での具体的な事例

- よくある失敗パターンとその対策

を徹底解説していきます!

QC検定を勉強中の方にも、現場で不良対策を任されて困っている方にも、きっと役立つ内容です!

\分析を“対策”までつなげよう/

📦 再発防止策の立て方|「確認します」で終わらせない!現場で効く対策ステップとコツ📦なぜなぜ分析の失敗事例5選|うまくいかない原因と解決のコツ【チェックリスト付き】

🔍 なぜなぜ分析とは?基本のやり方とステップ

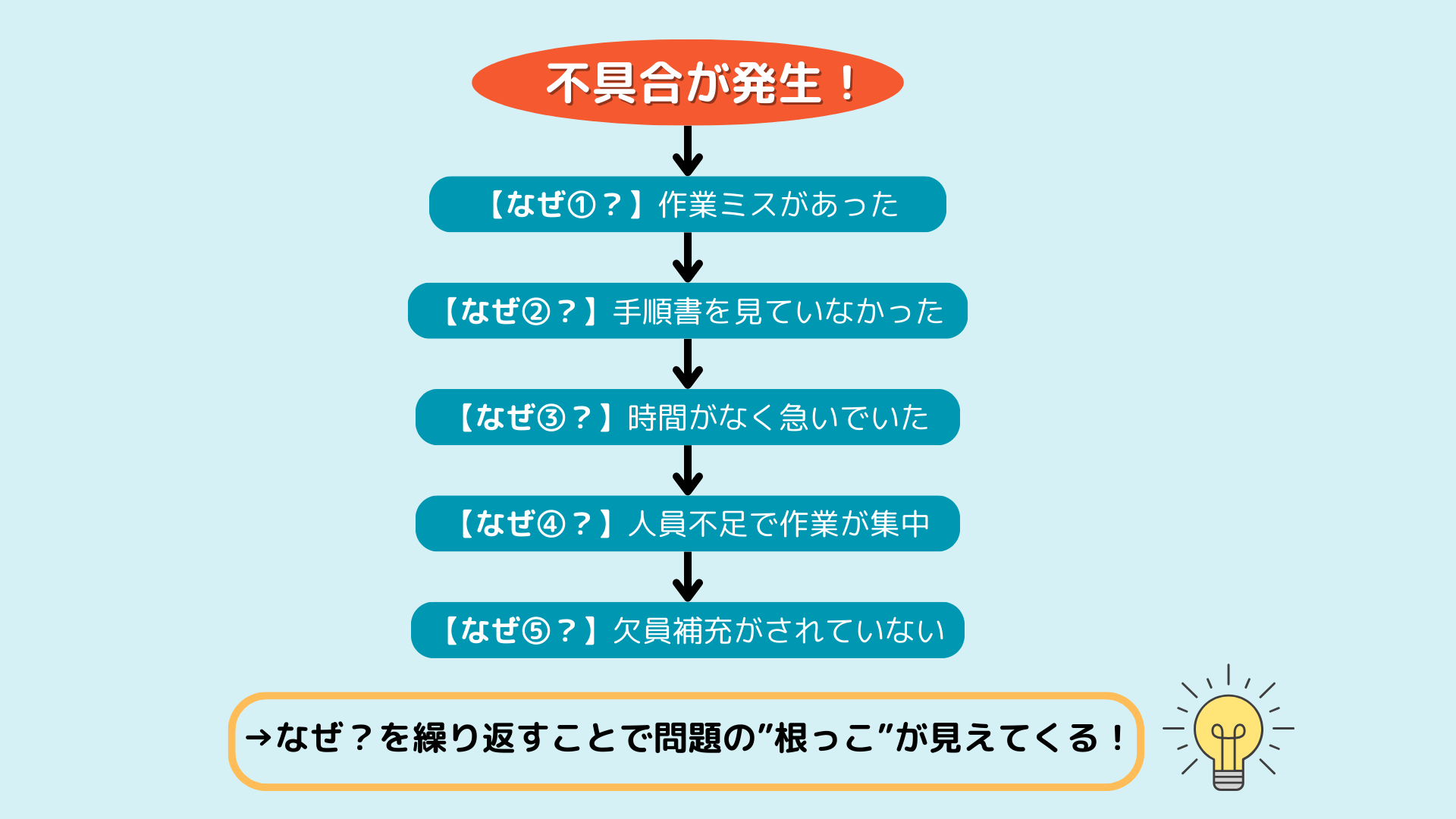

なぜなぜ分析は、不良やトラブルの「本当の原因(真因)」を探るための原因分析の手法です。

「なぜ?」を繰り返すことで、表面的な問題ではなく、根本にある原因まで掘り下げていきます。

【やり方ステップ|基本の流れ】

- 問題を明確にする(What)

例:「製品にキズがついていた」 - “なぜ?”を繰り返す

・なぜキズがついたのか?

・なぜその作業でキズがついたのか?

・なぜその作業をしていたのか?

…という具合に、本質に迫るまで掘り下げます - 真因にたどり着いたら、対策を考える

対策は「確認を強化する」「注意喚起をする」などの曖昧なものではなく、仕組みやルールの改善に落とし込むのがポイント!

❓ 「なぜ」は何回繰り返すの?

一般的には「5回繰り返す」と言われますが、回数にこだわる必要はありません!

- 3回で真因が見えることもある

- 6回以上かかることもある

📌 大事なのは「深さ」より「納得感」!

「これ以上掘っても意味がない」と感じる“納得できる理由”にたどり着くことがゴールです。

📚 具体事例で学ぶ!なぜなぜ分析の使い方

「なぜなぜ分析って実際どう使うの?」という方のために、製造現場でよくある3つの事例をご紹介します!

✅ 事例1|製造パターン:キズ不良の原因を分析

問題:製品の側面にキズがついていた

なぜ?① 搬送装置のレールにぶつかっていた

なぜ?② レールの固定が緩んで位置がずれていた

なぜ?③ 固定用のボルトがゆるんでいた

なぜ?④ 定期点検でレールの位置確認をしていなかった

なぜ?⑤ 点検項目に「レール位置」が含まれていなかった

なぜ?⑥ 点検項目が5年以上更新されておらず、現場の変化が反映されていなかった

✅ 真因:点検項目の更新がされておらず、必要なチェックが漏れていた

🎯 対策:点検表を最新化し、レールの位置チェックを追加。更新ルールも明文化する。

✅ 事例2|検査パターン:寸法不良が多発

問題:検査で寸法外れが多発している

なぜ?① 測定器の値がズレていた

なぜ?② ゼロ点調整がされていなかった

なぜ?③ 新人が調整方法を知らなかった

なぜ?④ 測定器の取扱マニュアルが整備されていなかった

✅ 真因:測定器の使い方がマニュアル化されておらず、新人教育も不十分だった

🎯 対策:使用手順書を作成し、新人教育に組み込む。定期的な教育も実施。

✅ 事例3|ヒューマンエラー:作業ミスの再発

問題:製品に部品の入れ忘れがあった

なぜ?① 作業者が部品を入れ忘れた

なぜ?② 作業工程にチェックリストがなかった

なぜ?③ 作業の簡略化が優先されていた

なぜ?④ 過去のミスが少なく、改善提案も少なかった

なぜ?⑤ 定期的な作業見直しや再教育の文化が根付いていなかった

✅ 真因:作業改善の仕組みがなく、ミスが見過ごされていた

🎯 対策:チェックリスト導入とあわせて、改善提案制度を整備。現場主導の仕組み見直しを促進。

⚠️ よくある失敗と落とし穴

なぜなぜ分析はとても便利なツールですが、やり方を間違えると逆効果になることも!

ここでは、よくある失敗パターンとその背景を紹介します。

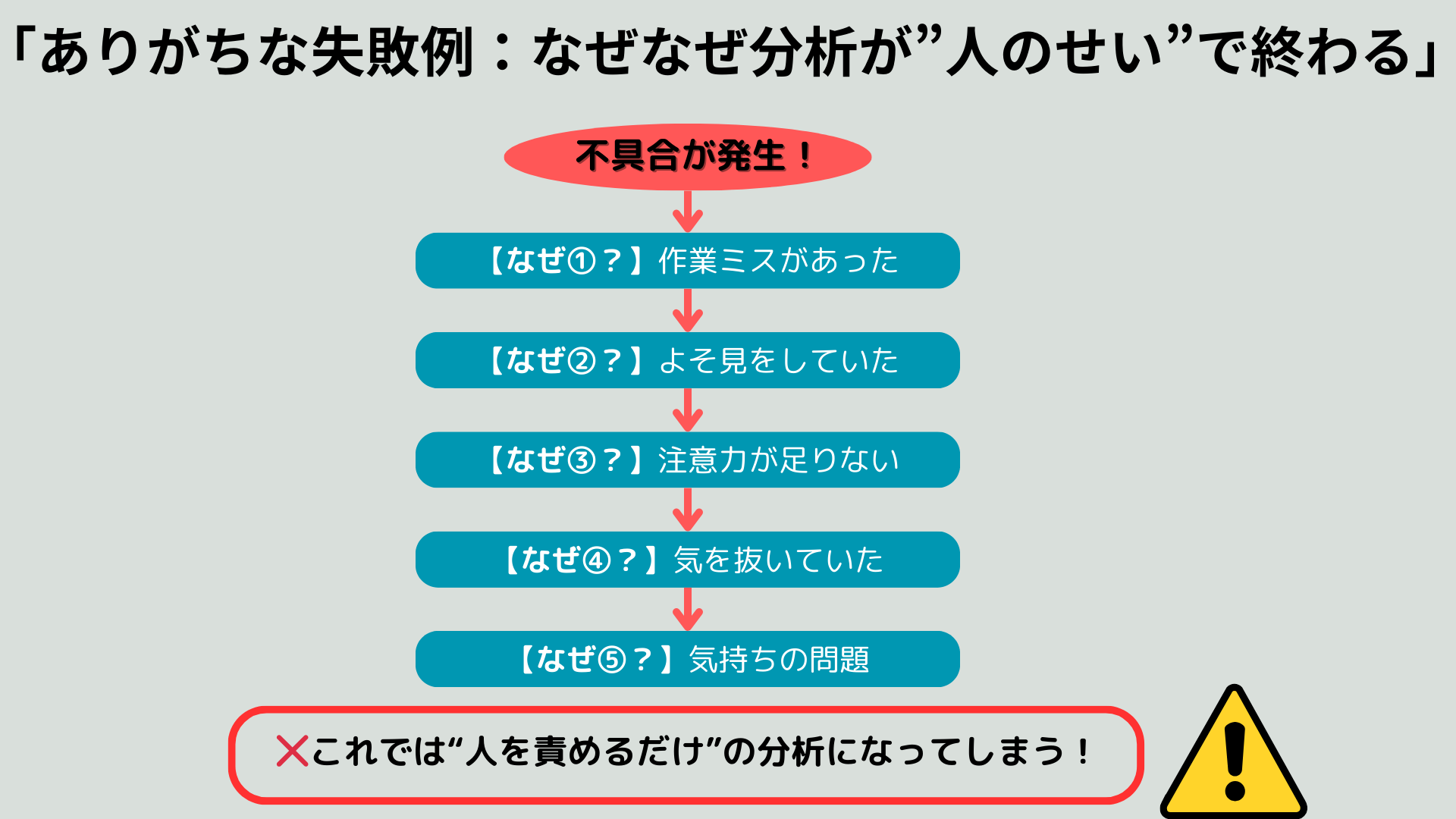

❌ ①「なぜ?」がすべて“人のせい”になる

例:

・「なぜ?→作業者がミスした」

・「なぜ?→注意が足りなかった」

このように、すぐに“ヒューマンエラー”で片付けてしまうと、改善にはつながりません!

重要なのは、「なぜそのミスが起きたのか?」という 背景の仕組みや環境に目を向けることです。

❌ ② 「確認する」「気をつける」が対策になってしまう

例:

・「次回から気をつけます」

・「ダブルチェックします」

📌 これは対策ではなく“願望”です。

人は忘れるし、ミスもします。人任せの運用では再発防止になりません。

🔍 「どうすれば再発しないか?」という仕組みの工夫が必要です。

❌ ③ 推測だけで進めてしまう

現場に行かず、データも見ず、「たぶんこうだろう」で進めるのは危険!

事実を元にしない分析は、ズレた対策になる可能性大です。

✅ 5W1H(いつ・どこで・誰が・何を・なぜ・どのように)を意識して、事実を正確に把握しましょう!

❌ ④ なぜが深掘りできていない(2~3回で終わってしまう)

「なぜ?」を繰り返しても、根本にたどり着く前に止まってしまうことがあります。

背景には…

- 組織の都合で深掘りしづらい

- 忙しくて時間が取れない

- 真因が見えにくい

📌 「それって本当の原因?」と自問自答することが、深掘りのカギになります!

❌ ⑤ 原因が“曖昧な言葉”になっている

例:

・「慣れていなかった」

・「理解が浅かった」

・「注意不足だった」

これでは対策が立てられません!

✅ 行動・仕組み・環境など、“変えられること”に落とし込むことがポイントです。

現場では「なぜ?」を繰り返しても、原因にたどり着けないことがよくあります。

実際によくある失敗パターンは、こちらで整理しています👇️

👉️ 📦なぜなぜ分析の失敗事例5選|うまくいかない原因と解決のコツ【チェックリスト付き】

✨ なぜなぜ分析をうまく進めるコツ

「なぜなぜ分析ってなんか難しい…」と思っていませんか?

でも実は、ちょっとしたコツを意識するだけで、グッと効果的に進めることができるんです!

✅ ① チームでやる!一人で抱え込まない

一人で考えると、視点が偏りがち。

複数人でやることで多角的に原因を掘り下げることができます。

特に現場の人・検査の人・設計の人など、違う立場の人がいるとベスト!

「現場ではそう見えてるのか!」という気づきもたくさん生まれます。

✅ ② 責任追及ではなく、“再発防止”が目的

分析の目的は「誰が悪いか?」を探すことではありません!

もしも責任追及の空気になると…

- 原因を隠そうとする

- 本音が出なくなる

- 表面的な対策になる

みんなが安心して意見を出せる雰囲気づくりが大切です!

✅ ③ 再発を防げる“仕組み”を考える

「気をつける」や「確認する」だけでは再発防止はできません!

仕組みに落とし込んでこそ、なぜなぜ分析は活きてきます。

例:

- チェックシートに項目を追加する

- 作業標準書をわかりやすく更新する

- ポカヨケ(ミス防止の仕組み)を導入する

“人が頑張らなくてもミスが起きない状態”を目指しましょう。

詳しい解説はこちらの記事で取り上げています👇️

👉️ 📦 再発防止策の立て方|「確認します」で終わらせない!現場で効く対策ステップとコツ

✅ ④ 属人化をなくす

「○○さんしか分からない」はとても危険!

その人が休んだ・辞めた…その時に重大な品質問題に発展することも。

なぜなぜ分析で見つけた改善ポイントは、ルール化・標準化して誰でもできるように!

✅ ⑤ 継続して振り返る

1回分析して終わりではなく、その後の効果確認も大切。

- 対策はちゃんと定着しているか?

- 再発は起きていないか?

- もっと良くできないか?

分析→対策→確認→再分析…と、PDCAを回すことが品質向上につながります!

関連記事

せっかく原因を分析しても、“形だけのルール”では意味がありませんよね。

こちらの記事では、実際に“使われる仕組み”をどう作るか?を詳しく紹介しています。

👉 🧠守られないルールの原因と改善方法|現場に合った仕組みの作り方

🧭 品質改善をもっと深く学びたい方へおすすめの記事

✅ まとめ|なぜなぜ分析を仕事に活かす

「なぜなぜ分析」はうまく書くことが目的ではありません。

大事なのは、“気づき”と“次に活かすこと”。完璧じゃなくても、意味のある一歩になります。

🔹 今回の記事で伝えたこと

✅ なぜなぜ分析は、「原因」を深掘りし「仕組み」で防ぐための手法

✅ 5回にこだわらず、納得できるまで掘り下げるのがコツ

✅ 1人で考えず、チームで取り組もう

✅ 責任追及ではなく、“再発防止”が目的

✅ 対策は「気をつける」ではなく「仕組み」に!

🌱 少しずつ、でも確実に前進を

最初は難しく感じても大丈夫です。

「なんで?」と問い続ける力は、**どんな仕事にも応用がきく“思考の筋トレ”**になります。

「また同じミスが起きた…」

「改善したはずなのに再発してしまった…」

そんな時こそ、なぜなぜ分析の出番です。

💬 この記事を読んだあなたへ

「今までよく分からなかったけど、ちょっとやってみようかな」

そう思ってもらえたなら、この記事の目的は大成功です!

ぜひ、実際の現場で1つでも使ってみてください!

小さな改善が、あなたの現場を確実に前に進めてくれます!

コメント